Recomendações para máquinas CNC

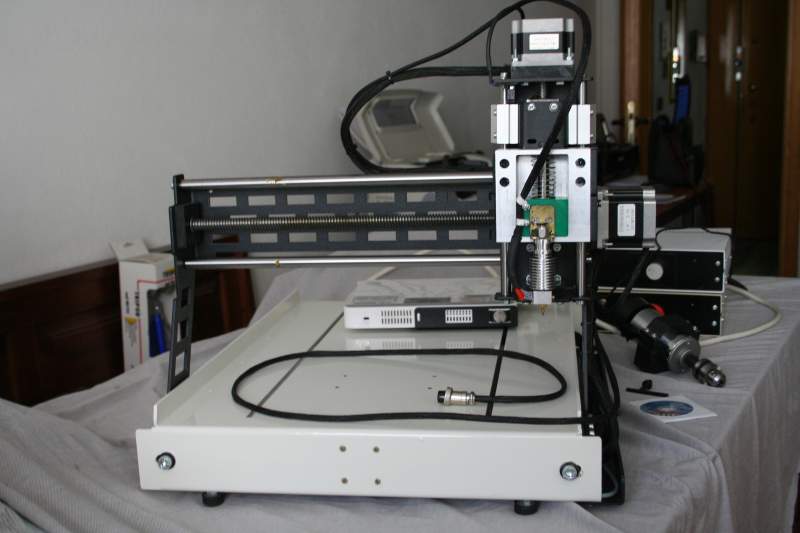

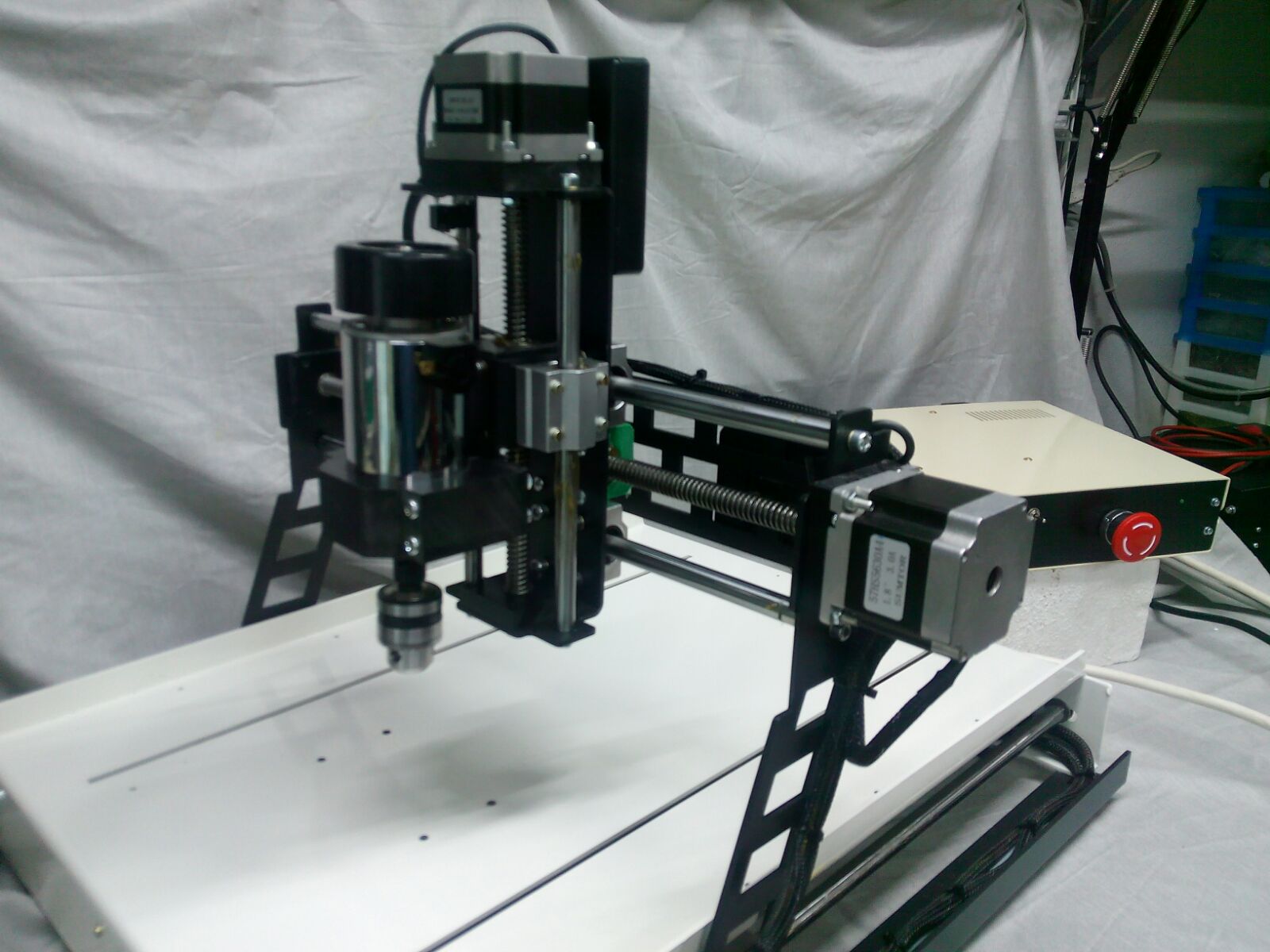

Se você precisa de conselhos sobre usar os motores de busca, componentes mecânicos ou como montá-las e comprá-los, Entre em contato com Fabio di Arezzo, que nos últimos anos adquiriu muita experiência em CNC, fresadoras e máquinas de gravura com lasers.

Nas próximas fotos você pode ver algumas de suas realizações. Clicar as imagens ficam maiores e você pode perceber que são máquinas combinadas, ou seja, que você pode montar qualquer um laser que um cortador de.

Escreva para Fabio para recomendações, comprar juntos componentes ou fazer você adquirir dos kits de componentes. Ou você pode até mesmo concordar construir peças ou máquinas completas.

Fabio di Arezzo – Civitella Val di Chiana (AR) – Fabio.cve31@gmail.com

Radar e braços robóticos

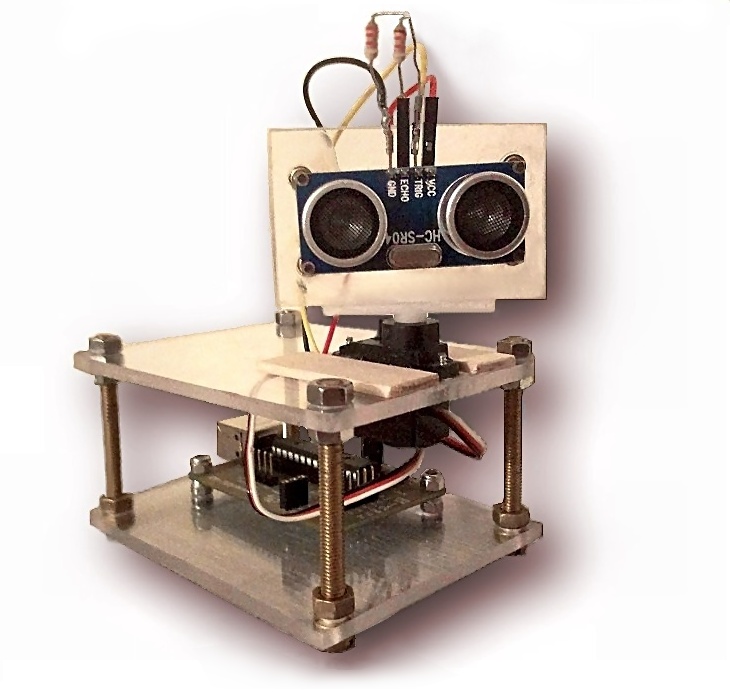

Esta é a primeira das sonar Riboni, o aplicativo ThereminoRadar nasceu a partir deste protótipo. Agradecemos a Mauro, para manter-nos envolvidos e por insistir, até começar a trabalhar.

Faça o download aqui ThereminoRadar: /downloads de automação * radar e informações sobre sensores aqui: /usound/entradas/os sensores do hardware #

– – – – – – –

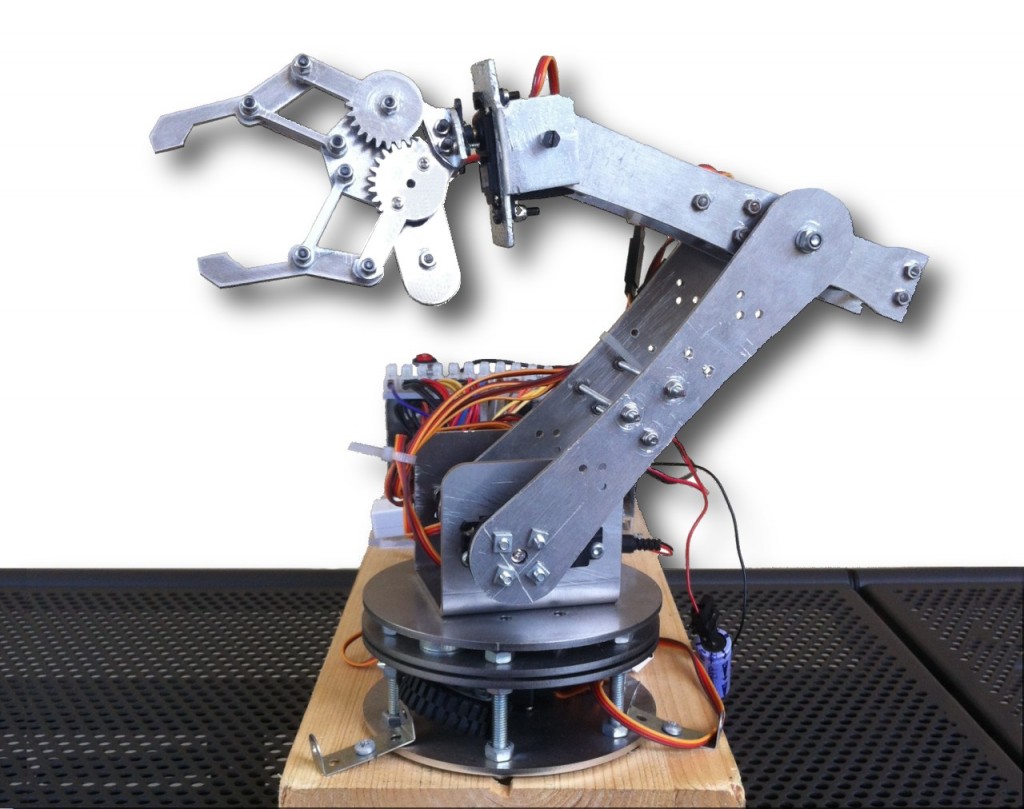

Mauro Radan também está experimentando com diferentes versões de garras paralelas. Sua mecânica destinam-se muito bem. Esta é uma versão com o servo de alta potência. Esses servos não são adequados para escrever por causa de sua banda morta, Mas são ótimos para pegar e levantar objetos. O servo duas na base e a construção muito robusta, pesadas o suficiente para levantar objetos.

– – – – – – –

Dentre os primeiros protótipos de ThereminoArm. Esta versão ainda era um mestre e um escravo, Porque o primeiro mestre não tinha pino configurável. Agora você fazer tudo com um só mestre e avança até dois pinos. Atualização de abril 2017: o novo firmware do mestre, aumenta o número de pinos para 6 em 12, Então agora eles avançam oito pinos para propósitos gerais. Também nova firmware também pode conduzir os motores de passo.

Você pode então construir armas muito precisas de robô usando motores de passo pequeno e cintos. Eu recomendo usar uma relação de redução muito alta, pelo menos cinco mas melhor se você conseguir chegar até dez. Neste caminho a 200 passos por revolução se tornará 2000 passos por revolução e você podem obter uma precisão de 0.7 mm com meio metro de braços longos. Precisão que aumentará para cerca de um décimo de mm e acima usando o microstep.

– – – – – – –

Um robô não é necessariamente um braço articulado. Com um pouco’ fantasia, Você pode compor máquinas simples e eficientes.

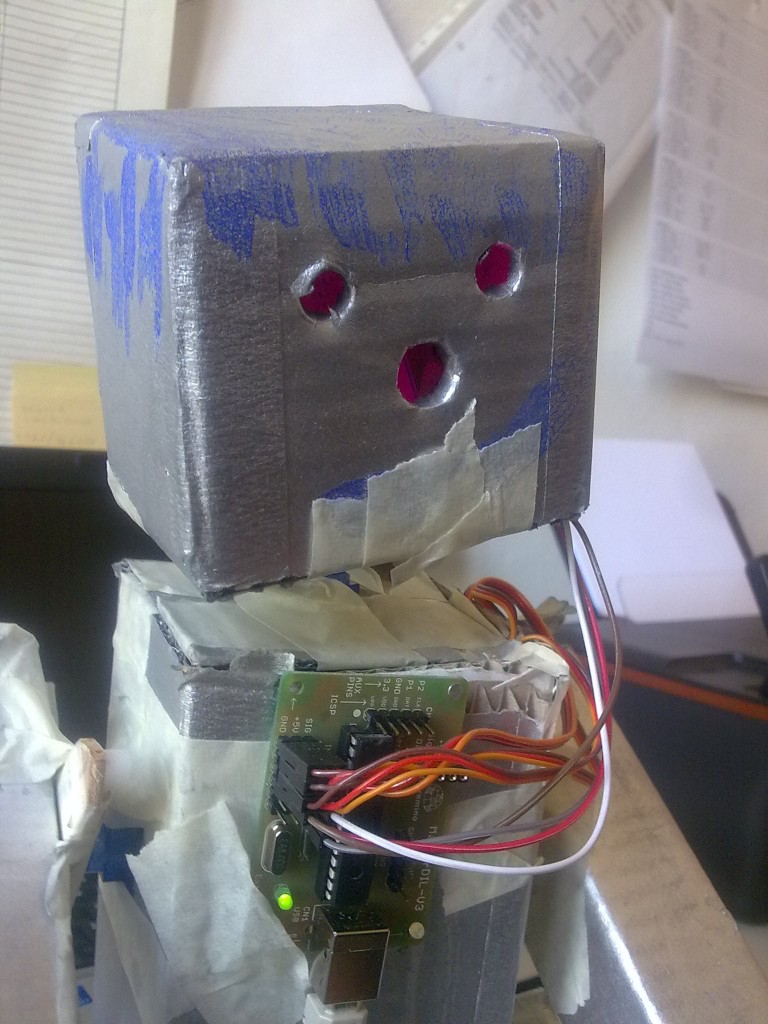

Um robô “instrucional” construído pelos alunos do Instituto a C. de Corniglio

Proposta do Instituto, i. c motivação. Corniglio é: “…Junte-se ao mundo digital com o mundo real e concreto” e é precisamente por isso que nasce no sistema Theremino. Um caloroso Obrigado por sua pesquisa!

Esboço e Firmware

Muitos depois de aprender a linguagem Arduino esboçar, Eles escreveram que eles gostariam de usá-lo, por Theremino. Infelizmente o esboço da língua foi pensado, apenas para processadores de Arduino e transplantá-lo em outro “micro”, se tornaria tão diferente, perder qualquer possibilidade, Programas de intercâmbio entre os dois.

Nossa PIC Programação em C ou C++, usando um IDE padrão e compiladores, Nós usamos o compilador GNU, É Open Source.

Na medida em que a enorme popularidade do Arduino, Pode fazer-nos olhar “vários”, na verdade, o oposto é verdadeiro, é o Arduino usando uma linguagem fora do padrão, feito especialmente para o Arduino e válido somente para Arduino.

Esboços não são programação de firmware verdadeiro, Mas uma simples programação, que esconde tudo o “estrutura de tópicos”. Com o esboço, eficiência é a capacidade de manobra, são limitados.

Além de um esboços de deformação didático, aprende a usar uma abstração de micro, em vez do micro em si. Para aprender a usar um micro, Você deve considerar a folha de dados do fabricante, Não, as instruções do Arduino.

Que sendo dito, Por sorte, o firmware do sistema Theremino, Não requer nenhuma programação. Estamos em 20xx e, supostamente, o InOut um PC, assim como o firmware de um celular, ou uma máquina de lavar roupa, estão trabalhando. “Como são”, sem ter que re-agendar cada vez, Dependendo se você quer lavar camisas, ou azul jeans.

Mudança de perspectiva

A mudança de perspectiva, entre o Arduino e Theremino é na verdade, mover a inteligência do firmware para o software. Essa mudança se multiplica por mil a velocidade disponível, o poder de computação, a memória, e a facilidade de programação.

Para esta abordagem, Você deve estar permanentemente conectado a um PC (ou um NetBook, um eeeBox, um Tablet, um PC incorporado ou uma Pi de framboesa, como explicado aqui: aplicativos autônomos-Blogues/standalone #, e também aqui: computadores Downloads/notas--software on #)

Muitos dispositivos, como impressoras, monitores e ratos, Eles estão constantemente conectados para o PC e tudo o que eles acham “normal”. No entanto, muitas pessoas pensam que um “dispositivo”, como um braço robótico, ou uma impressora 3D, deve ser autónoma, e provavelmente uma pilha…

Inteligência e braços robóticos

Vamos fazer o exemplo, caixa de relógio, um “braço robótico”. Muitos fabricantes de braços robóticos Arduinici, Eles perceberam que seu braço “alimentado a pilhas standalone”, no final, ele sempre faz a mesma coisa. O que está perdendo? Comunicação e software, algoritmos poderosos que mantêm em toque de dados 3D, com o mundo exterior, sensores, Webcams, microfones, entender o GCode, e se comunicar com outros aplicativos, em tempo real.

Micro não são projetados para lidar com arquivos 3D, ou decodificar os sinais de áudio, Não têm poder de adequada, para reproduzir arquivos midi, ou decodificar o vídeo de uma WebCam. E mesmo se eles são forçados a fazê-lo, a dor. Disse com outras palavras: “O local apropriado para o cérebro, Não é perto dos músculos”

Outra razão, isso dificulta muito inteligente, Conecte firmemente os braços e impressoras 3D para seu PC, é que você tem que fornecer-lhes o poder. Quando você exceder o brinquedo de fase, necessidades de energia, tornar-se demasiado pesado, para baterias.

Como estão os braços robóticos profissionais ?

- Tem cabos de grandes, que carregam energia e dados.

- Comunicar-se constantemente com um PC de hub.

- Conter apenas o firmware, algoritmos inteligentes, estão todas no PC.

Clique na imagem, para ver melhor.

Qual linguagem usar?

Uma vez que você decidiu mover a inteligência, desde o firmware para uma linguagem de alto nível, Qual é a melhor linguagem para aprender?

Aqui é uma questão de gosto, Alguns dizem que só existe na linguagem C++, e tratam com desprezo, todas as outras línguas.

Outros, como nós, Acho que o C++ é uma linguagem mais velha, Isso requer muito mais tempo e energia, linguagens recentes. E eles também acham que C++ e similares (C, Java e todas as línguas com a ponto e vírgula para cada linha) linguagens formais são mal estruturada e mal, que convidá-lo para escrever, Então “sujo” e confuso. Nessas línguas, você pode escrever, coisas aceitáveis pelo compilador, Mas absolutamente ilegível, para os seres humanos.

Nós preferimos mais estruturados idiomas, Isso ajuda a escrever bem, e para minimizar erros. Este processo de afastamento gradual, de linguagem de máquina, está no lugar, há 50 anos e a cada novo passo, Há alguém que reclama e reclama sobre as línguas antigas. Mas o processo continuará, e eventualmente nós vamos começar a programar, em linguagem humana. Atualmente, a linguagem humana é VbNet.

Como as línguas modernas (VBNET e C#), Eles têm um poder e velocidade impressionante, Porque suas funções básicas, Não são reescritas sempre partir do zero, Mas em vez disso estão prontos em “Tempo de execução” e escrita com algoritmos otimizados, e adaptado para o sistema operacional.

Uma segunda vantagem de línguas modernas, deve ser independente do sistema operacional. Um aplicativo escrito em C# ou Visual Basic, corre sem mudar uma vírgula sequer no Mac, Linux e Unix. (Isto em teoria… na prática, apenas no Windows funciona bem, Enquanto em outros sistemas operacionais, implementações são incompletos e cheio de erros)

Em conclusão podemos Nós sugerimos usar VbNet ou C# (muito semelhante ao outro) Quase todas as aplicações, Sistema Theremino, são escritos em VbNet, Porque vamos encontrá-lo mais “Humana”, Mas você pode alternar facilmente de um idioma para outro, usando o SharpDevelop para traduzir.

Para instalar as ferramentas de desenvolvedor, Leia aqui: instrumentos de transferências/notas--software on #

Bom dia para você.

Eu comprei um cartão Theremino StepperDriver que servirá para substituir o arquivo original eletrônico de um cnc chinesa eu uso para produzir PCBs. Vi que essa programação também pode gerenciar, além de motores 2 linhas de energia com MOSFET, então eu imagino que você também pode conectar um elétrico. Mas eu não encontrar instruções detalhadas sobre o que os portos de lidar com isso e as imagens que eu encontrar na net, Eu ainda tenho algumas dúvidas. Você também saber se existe um arquivo pdf com todos os detalhes para schedaStepperDriver?

Agradeço antecipadamente por sua resposta.

Normalmente, os fusos operar com tensão de rede, por isso o MOSFET deste cartão não pode voar. Estes MOSFETs são concebidos para ajustar os elementos de aquecimento de PWM de impressoras 3D.

Para ligar e desligar o eixo deve usar um relé mecânico ou a nossa Optotriac (mas a atenção suportável para energia e refrigeração do Triac). Para ajustar a velocidade do veio deve enviar Pwm a partir de uma saída principal e tendo um adaptador de PWM que pode resistir a força. Ou o próprio eixo deve aceitar um sinal PWM.

O guia Driver Stepper é explicados nesta página:

https://www.theremino.com/hardware/adapters

O pino e fenda para ser usado são explicadas na documentação da aplicação CNC (Slots para uso estão na página 43).

Para conceitos gerais sobre a operação de slot que você também deve ler a documentação da aplicação e Mestre módulos HAL.

—-

Se precisar de mais perguntar, Ele explica em detalhe o que não está claro, para que possamos concentrar no que você precisa.

Algum tempo atrás eu pedi conselhos sobre como Lívio produzir um gcode para Theremino CNC com Eagle e Fastgcode.ulp. Se você se lembrar do produto gcode foi limitado aos buracos do circuito “impresso” e não desenhar as encostas. Também fiz as imagens da página de configuração Fastgcode para obter ajuda. Eventualmente, eu desisti de tempo e tinha usado outro software para o gcode. ontem, mas, Eu finalmente resolveu o meu problema e tudo funciona perfeitamente com o seu Fastgcode 7.9, foi necessário para definir, pelo menos, dois passos em profundidade a Z, em qualquer uma das caixas (Eu fiz isso por contorno de fresagem do conselho). Obrigado novamente por seu tempo

Obrigado por sua evidência.

FastGcode é uma aplicação pouco usado e algumas operações são difíceis de entender ou ainda pior.

E’ aconselhável também tentar versões mais antigas, eles não tiveram a primeira perfuração. As versões mais recentes, com início de perfuração, Eles foram recentemente testado e pode ter falhas.

Bom dia,estas três anos eu uso Theremino mestre para operar uma máquina de trituração de três eixos para madeira, com excelentes resultados. Agora eu tentei conduzir uma tocha de plasma para cortar metal, mas eu encontrei rapidamente dificuldades, porque quando você ligar a tocha muitas vezes você parar de comunicação USB e HAL dá errado. Eu estou usando um plasma barato corte com contato começando porque as máquinas concebidas para milhares custo cnc de euros. Tomei um cabo USB blindado, mas tenho melhorado muito as coisas. Eu queria saber se existem quaisquer filtros ou proteção para evitar interferência eletromagnética. A saída do corte é tratado por um pino do mestre que activa um SSR que um relê electromecânico, por sua vez activa a 220 volts que fecha o botão de arranque no circuito da tocha(Eu fiz isso’ para usar as saídas 220 volts controlada pelo vac mestre e fuso).

Obrigado , Luca Auctions

Não é o cabo USB para escolher distúrbios, mas os fios que vão do mestre para o controlador de motor de passo e os interruptores (botões manuais e switches).

Desconectar de todos os fios Mestre (precisamente a partir do Master Card não do outro lado).

Ele também desconecta os fios de terra que vão para os condutores e sensores.

O Mestre, então, unicamente ligado ao USB.

Verifique também se você tem a maior parte do PC conectado à terra do sistema elétrico.

Sob estas condições, tente ligar e desligar várias vezes lanterna e comunicação nunca deve sair.

Em seguida, conecte apenas um dos sensores e tente novamente

Em seguida, conecte apenas um motor de passo e tente novamente.

Uma vez identificadas, através da qual fio (ou a partir do qual os fios) interferência pode ser o mestre, vamos concentrar-nos sobre ele e adicionar resistores para eliminar completamente o problema.

Para os fins de curso e os botões manuais distúrbios são completamente eliminada pela adição de duas resistências como explicado aqui:

https://www.theremino.com/technical/communications#pullup

Se o ruído vindo do motorista de passo, então eles devem ser conectados à terra do sistema elétrico também o negativo das fontes de alimentação do controlador de passo.

Obrigado, Vou fazer esses testes e então eu lhe digo!

Eu finalmente comecei a ensaiar. A partir das informações que eu encontrei o sistema de ignição não é alta freqüência, mas tem uma bobina que envia as descargas de alta tensão(Um pouco’ como um velho isqueiro). Eu desliguei tudo, desde o mestre, mas,iniciando a ignição depois de duas ou três vezes ignora a comunicação USB e o programa é interrompido cnc. Liguei a terra de mesa de corte no centro das terras de plantas (lembrando-se do conselho sobre aterramento)mas o problema voltou. Corri o plasma em uma sala próxima ao abrigo de um’ mas outra linha,se eu chegar perto de um metro do computador e eu começar a transformar,salta de volta a comunicação. Se eu colocar a máquina de corte ao lado do computador, mas estou longe com a tocha, então eu posso ligar o que eu quero e não há interferenza.Poi notei que posso obter com a tocha para o computador que executa a ignição sem causar interrupções só se eu segurar na imediações do cabo da tocha para a massa que adere ao metal a ser cortado(?!!) Isso me faz pensar que talvez colocando uma tela de cobre para o cabo da tocha e conectá-lo ao chão pode melhorar as coisas…. O que você acha?Obrigado , Luca

Desde que você falar sobre alta tensão, Imagino que a corrente que passa ao longo do cabo da tocha é muito pequena, em seguida, um ecrã eléctrico (fina de alumínio ou de cobre) Eles devem proteger totalmente os distúrbios.

Então você pode tentar enrolar o cabo da tocha com uma folha de cozinha (pelo menos para o teste, Então, se ele funciona você estudar melhor).

No início do cabo da tocha deve envolver, em torno de alumínio, Um pouco’ de bobinas de fio desencapado e, em seguida, ligue este fio à terra.

Então, talvez você também deve proteger a própria tocha.

Verifique, então, também que a caixa de onde vem o cabo é de metal e aterrado. Por favor, tente o testador, não confio em você. Depois de muitos anos eu usei-o, Descobri que minha fonte de alimentação banco, a caixa não tinha aterrado. Na verdade, cada vez que eu iluminado, e eu desliguei o ruído gerado. Tirei a pintura abaixo do parafuso de terra e caiu no lugar.

Se não, então existem acoplamentos magnéticos, por exemplo, entre o transformador que gera a alta tensão (mas isso deve ser feito mal e têm padrões são aplicados perdas), e cabo USB.

Estou bastante surpreso que é possível perder a comunicação com o Mestre nua, nenhum fio conectado ao pino. Talvez tente novamente, mas sem cabo USB deitado (todos lotados no “S”, perto do PC e do Mestre sobre). Desta forma, você vai verificar se o cabo USB para capturar o problema.

Continue com a evidência, só você avançar passo a passo e metodicamente, como você fez até agora, você vai entender o que está acontecendo. E, para o prazer, quando você entender o que e onde mates, insira-o aqui. O que eu estou realmente curioso para ver como isso acontece.

Obrigado pela ideia da tela. Também vou verificar o aterramento da caixa de plasma que é metallica.Poi'll que você saiba. Vi também a atualização de segurança para o pino de entrada com o capacitor, bem como as duas resistências. Vou tentar isso também como a única proteção com resistores não foi suficiente e eu tive que desligar todos os interruptores porque’ Gostaria de parar a comunicação usb (mesmo com o cortador)

Você tinha colocado o 330k proteção resistor perto do Mestre ?

Se sim, então você tem alguns realmente enorme ruído induzido em fios, centenas de volts. Se isso acontece com todo aterrado, então há algo muito estranho e você deve descobrir o que.

Finalmente consegui fazer novos testes com plasma. I adicionou-se uma tela de malha de cobre sobre o cabo da tocha ,I adicionado um filtro de entrada emi corte a plasma e um computador de controlo de alimentação ,Eu executar um gcode e eu continuei a inflamar o arco de plasma e tudo funciona!

Leo nos pediu

Na aplicação HAL dos motores de passo são ajustes em “mm por minuto”, “mm por segundo por segundo” e “Passos para mm”. Isso faz-me difícil fazer as contas quando eu quiser usar milímetros em vez da velocidade do motor, ou graus.

Resposta

Usamos milímetros, porque a maioria dos leitores tem um motor de passo que move um cortador de cada volta de um milímetro, ou de dois milímetros. Assim, nestes casos, torna-se fácil de lidar.

– o motor 200 passos por revolução

– Se cada volta é um milímetro Estou em seguida, 200 passo para mm

Então aqui são facilmente derivada outros casos:

– Se alguma vez fez, então, seria apenas dois milímetros 100 passo para mm

– E se eu definir o driver com microstep para 8, Em seguida, iriam 800 passos mm.

Em alguns casos (raramente) ele pode ser útil para pensar em diferentes unidades de medida de mm. Por exemplo, em polegadas, ou em graus, ou em rotações do motor. Nestes casos, basta substituir mm com a nova unidade e sempre proceder da mesma maneira.

Desejando que você também pode abrir o arquivo para a linguagem que você usa e mudar o texto que deseja que apareça no Label_MaxSpeed, Label_MaxAcc e Label_StepsPerMillim. Nós não recomendo fazer isso porque é desconfortável e não é mesmo disse que quer todos os motores com a mesma unidade de medida.

Então, basta onde diz “mm”, você perceber que não está escrito “metros”, “graus”, “polegadas”, “rounds”, ou qualquer outra unidade de medida linear ou circular.

Mas tome cuidado para que quando você, em seguida, enviar os dados para o motor deve estar na mesma unidade que é utilizada para escrever nas caixas de HAL.

——————-

Como apenas dois exemplos é como eles fazem uma decisão, raciocínio em rotações do motor ou graus para o lugar que em mm.

Os dois exemplos próximos responder à pergunta:

“Considerando-se que o principal tem uma frequência de saída máxima do Passo 65 KHz”

“E considerando ter um conjunto de drivers motor 256 microstep”

“Qual é a velocidade máxima do pino de saída do motor, em graus e em rotações por minuto?”

—————————————————————————————————–

Velocidade máxima em “grau”

(para um motor de passo com 200 passo por tourn e 256 microsteps)

—————————————————————————————————–

Motor = 200 passos / tourn

Motor com micropassos = 200 x 256 = 51200 passos / tourn

O mesmo em grau = 51200 / 360 = 142.22 passos / grau

Mestre pulso max = frequência 65500 pulsos por segundo

Motor velocidade máxima = 65500 / 142.22 = 461 grau / SEC (aprox.)

Motor velocidade máxima = 461 x 60 seg = 27660 grau / min (aprox.)

—————————————————————————————————–

Velocidade máxima em “tourns”

(para um motor de passo com 200 passo por tourn e 256 microsteps)

—————————————————————————————————–

Motor = 200 passos / tourn

Motor com micropassos = 200 x 256 = 51200 passos / tourn

Mestre pulso max = frequência 65500 pulsos por segundo

Motor velocidade máxima = 65500 / 51200 = 1.28 tourns / SEC (aprox.)

Motor velocidade máxima = 1.28 x 60 seg = 76.8 tourns / min (aprox.)

eles Luca : na minha máquina de fresagem controlado pelo mestre queria ter a oportunidade de iniciar o motor spindle, ligado através de uma ssr para um pino de saída, manualmente através de um botão para fazer o trabalho com trocas manuais. Se eu ligar este botão para uma fonte de alimentação separada e a entrada da mesma interferência provocherei SSR com o mestre?

Adicionar uma resistência de 10K em série com a saída do mestre e, em seguida, ligar para o lado oposto (que vai para o controlo do motor) você pode fazer o que quiser. No entanto, suponha que o controle do motor de acionamento tanto de alta impedância, se não é você vai precisar para diminuir a resistência de um pouco ', trance 1k.

Ou você deve adicionar dois diodos.

Difícil de melhor aconselhar sem saber os componentes que você usa e como conectá-los.

Olá Livio, Peço-lhe algumas informações sobre o passo de condução e brushless.

1) dirigir um único motor de passo, por exemplo, um rei posicionado, como eu poderia fazer? Eu tenho que usar Theremino CNC? como eu poderia enviar um comando?

2) Eles estão realizando um grande motor brushless, porque’ é um servo deve sempre usar além do motorista (tipo destinado para Turnigy) Também verdadeiro cartão de servo?

3) se assim for, onde posso comprá-lo? Eu não acho que eu vi na loja-ino.

Mais uma vez obrigado por tudo

1) Para voar um STEPPER você deve usar o módulo mestre ea aplicação HAL. Então, com qualquer aplicação que você escreve um valor-alvo em milímetros (ou graus de rotação) em seu slot, e o passo acelera a velocidade máxima que você definiu HAL, em seguida, ele desacelera e pára no seu destino. Você pode definir destinos, e mudança, mesmo quando o motor se move, escrever algumas linhas no Theremino_Automation aplicação.

2) Os motores brushless está pilotando a placa ESC (por exemplo Turnigy) eo Módulo Mestre. Então você tem que abrir o HAL e definir a saída como Servo 16. Finalmente, ele se moverá mudando o número no seu local 0 em 1000.

3) Você não usa um cartão “servo” mas um módulo mestre. O Mestre você encontrá-lo no eBay (venditore maxtheremino), a de STORE-INO

Muito Obrigado…. Chiarissimo como sempre.

bom trabalho

Olá eu sou Luca. Eu queria usar para redefinir os eixos dos sensores indutivos. Que tipo de sensor de que eu deveria tomar NPN ou PNP? Vi que a alimentação com tensões de 6 em 30 volts e então eu acho que a conexão com os pinos não é imediato… Eu queria saber se o site não havia um padrão de como conectar este tipo de sensor. Obrigado

Você pode usar sensores magnéticos (elementos HALL) e calamitine.

Há também vão 3.3 volts, Por exemplo,:

– A1319

– A1318

– A1318

– DRV5056

– DRV5055

Há outros que vão para 5 volts, mas, em seguida, podia ser ultrapassada com o i de sinal 3.3 volt das entradas do Mestre e líquidos deve adicionar-lhes uma série resistor de 33k ou um divisor. Aqui estão elas:

A1321

A1322

A1323

A1301

A1302

Na realidade, mesmo se feitas para 5 volts também são muito bem se você alimentá-los com 3.3 Mestre de volt.

—————

Ou você deve escrever a música tema dos sensores que você deseja usar, investigamos alguns’ e, provavelmente, também eles trabalham pela alimentação 5 volts. Ou você olhar para alguém para ir 5 volts, Há com certeza.

Grazie.Sempre preciso e rápido.

Luca

Olá,eles são Luca. Levei os sensores Hall para Arduino e até mesmo alimentá-los com o trabalho 3.3 Volts. Meu problema é como conectar entre eles os dois sensores para redefinir os eixos X e Y, que podem ser reiniciados é feito em uma única operação. O slot para o reset é 33 mas eu só posso atribuí-la a um pino.

graças Luca

Leva dois 1N4148 diodos e um 10k resistor, para ser colocado perto de tudo o Mestre.

Os diodos deve estar em série com os sinais dos dois sensores e combinar a entrada do PIN associado com a ranhura 33, configurado como adorando.

Então você tem que descobrir se os sinais dos sensores ir para zero volts quando ele vai chegadas, ou se eles vão para 3.3 volts.

VOLT Se você vai para ZERO

– Os laços dos dois díodos são viradas para os sensores

– O resistor é ligado entre a entrada e PIN +3.3 volts (ou você pode configurar a entrada como DigIn_PU e eliminar resistor).

SE VOCÊ É UM 3.3 VOLT

– Os laços dos dois diodos são ligados no ponto de união que vai PIN

– O resistor é ligado entre a introdução do PIN e GND

– O sinal de entalhe 33 Ele é alterado mudando os valores das suas caixas MaxValue e MinValue sull'HAL (MaxValue = 0 e MinValue = 1000)

Se você ainda não pode escrever aqui, ou ligue no Skype ou telefone.

Obrigado,Eu obter os diodos e tentativa

Olá,Eu fiz as conexões, mas eu tive problemas com o tipo de sensor,o que significa que o sensor não levar tanto “limpar” mas oscila o valor pino on-off enganando assim o procedimento de zeragem. Eu usei o’ saída digital do sensor, mas faz o mesmo modo… o sensor é este

https://images-na.ssl-images-amazon.com/images/I/71wrd7sc2QL._SL1500_.jpg

Ao controlar as mudanças de valor de tensão de saída como o íman se aproxima do ponto central

Se você usar uma entrada DigIn deve trabalhar e levar para 1000 (ou a zero) quando você se aproxima de um certo ponto. E o processo de aplicação CNC ouvi uma vez ele deve parar.

Talvez você está trabalhando em contrário. Verifique (com SlotViewer) que o intervalo de tempo do sinal 33 Eu estou indo para ir para zero quando fim do curso tanto com um eixo com a outra, e retorna ao 1000 quando ambos longe do fim do curso.

Você também deve tentar obter tiros precisos, mudando o arranjo dos magnetos e sensores.

E você também deve evitar ir a bater no sensor se o caminhão não parar imediatamente. Para alcançar este objectivo não deve fazê-los funcionar, mas aproximando-se do lado.

E você também deve rodar o ímã com a melhor localização eo melhor distância, até que a comutação é bom e bem repetível. Ao mover os motores de caminhões mão fora, ou o JOG CNC, e olhando para o sinal com o SlotViewer ou SignalScope.

Desisti os sensores Hall, porque eu tenho uso regolarli.Pensavo problemas de sensores mecânicos como os que eu fiz para Switches. Eu fio normalmente aberto em paralelo em uma escavação configurado pin por escrito sobre ranhura 33 ajuste Val min 1000 val max 0 mas quando o sensor entra em contato não pára( reabrindo apenas manualmente calibração o contato snaps). A sequência de calibração ocorreria em uma correta colocando val max 1000 e val min 0 mas, neste caso, iniciando os carrinhos de calibração ir para valores positivos( Fiz este teste por desencadear manualmente os sensores).Luca

Eu sinto muito. Tentei de novo e agora tudo funziona.Non sei que confusão eu tinha feito antes do tempo .Spero não desperdicei. Obrigado. Luca

Olá Livio

Gostaria de perguntar se há uma maneira de controlar os motores de passo para usar um cnc CNC Theremino e mestre acima, exceto como motorista L298N, que necessidade 4 insumos para controlar os motores em vez de apenas passo e dir. Pergunto isso porque eu tenho drivers diferentes deste tipo avançado e queria explorá-los para fazer testes no passo.

Obrigado

Fabrizio

Não, desculpe, mas L298N são feitas para motores em contínuo e não pode dirigir os motores de passo.

Okey, Arduino foi perguntando por que você não pode voar, no entanto, usando precisamente 4 PIN… Li também vendem para o passo até segunda, mas na verdade sem a L298 complementar é difícil commandeered.

Obrigado pela resposta rápida como sempre.

Fabrizio

O problema não é voar, que talvez, de alguma forma, você também pode fazer, mas esse módulo você não pode se conectar a um motor de passo. Este módulo é uma ponte-H e serve para dirigir motores continuamente, há motores de passo.

—————-

ATUALIZAÇÃO

Fui ver melhor e, de fato, esse módulo também pode ser motor de passo conectado mas usá-los como se fossem constantemente motores, isto é, ajustando-os em velocidade e direção, mas não no lugar.

Copio a partir das características do módulo:

“Esta placa de controlo do motor é baseada na dupla H-Ponte L298N condutor e permite que a unidade com dois motores de DC simplicidade ou um motor passo a passo bipolar com uma tensão operacional na gama entre 5V e 35V, controlando a velocidade e direcção.”

Na prática, com esses cartões que iria transformar um motor de passo com velocidade ajustável, mas você perde a característica principal da motores de passo, isto é, a capacidade de sempre saber quantos passos você fez e, em seguida, a localização exata. E sem a localização exata das máquinas CNC não pode trabalhar.

Explicação como sempre impecável! Obrigado!

Deixando por isso, o controle CNC para esses drivers, Use apenas querendo provar um motor de passo, especificamente para fazer o teste de força de torção (o teste clássico com o peso ligado a começar a testar a verdadeira força de uma determinada tensão e corrente do motor ou mesmo apenas para ver se um motor está funcionando ou não), Seria difícil para executá-los com o módulo mestre ou uma coisa simples que você pode fazer sem mexer um dia?

Minha idéia básica era para ver se você poderia fazer para formar o trabalho que executa motorista apropriado integrado L297, que toma nota dos sinais e manuseia-dir e passo, a fim de conduzir o L298 h ponte…

Estas pequenas barato como motoristas são comuns e talvez também podem ser de interesse para os outros a usá-los com esta finalidade, Eu não sei.

Obrigado novamente à disponibilidade

Fabrizio

“Estas pequenas barato como motorista…”

Não parece assim mesmo, Há drivers para steppers que custam o mesmo como a L298.

E gastando apenas um pouco’ Há mais drivers para deslizante de 4 amperes no L298 são comparados ciofeche, olhar para este exemplo:

https://tinyurl.com/qtp8kd5

No próximo email que escrevo como vinculá-los ao Mestre, mesmo se o que você ganha é uma porcaria em comparação com um motorista de passo verdadeiro.

vero, Eu também usá-lo em meu motorista cnc 4 TB6560 eixos, que agora substituir o novo cnc com tb6600, mas antes que eu fiz eu tinha usado o casal L297 / L298

O fato é que estes lhes tinham tomado há muito tempo atrás em apoio de outro tipo de material pagando € 1,5 cada, I levou uma dúzia de mantê-los…Eu certamente não recomendo mesmo para cnc, você está absolutamente certo

Para dirigir a palavra L298N…

permitindo pin 6, se dermos a lógica como:

PIN5 = alta, pino 7 = baixo, Um motor de vai começar a girar no sentido horário.

PIN5 = baixo, pino 7 = alta, Um motor de vai começar a girar no sentido anti- horário

PIN5 = alta, pino 7 = alta, motor A vai parar

PIN5 = baixo, pino 7 = baixo, motor A vai parar

permitindo pin 11, se dermos a lógica como:

Pin10 = alta, pin12 = baixo, o motor B irá começar a girar no sentido horário

Pin10 = baixo, pin12 = alta, o motor B irá começar a girar no sentido anti- horário

Pin10 = alta, pin12 = alta, o motor B vai parar

Pin10 = baixo, pin12 = baixo, o motor B vai parar

Portanto, você deve voar com um Mestre:

– Ativar Pin 6 o L298N com uma saída de mestre Pin

– Use uma saída Mestre Pin conectado a Pin 5 para determinar a direcção do L298N

– Use uma saída Mestre Pin conectado a Pin 7 o L298N para executá-lo (com o PWM irá alterar a velocidade)

– Ativar Pin 11 o L298N com uma saída de mestre Pin

– Use uma saída Mestre Pin conectado a Pin 10 para determinar a direcção do L298N

– Use uma saída Mestre Pin conectado a Pin 12 o L298N para executá-lo (com o PWM irá alterar a velocidade)

Então a coisa toda não seria controlada pela aplicação CNC, mas você precisa de um software especial para levantar e abaixar o pino do Mestre seis nas combinações direita para fora.

Como você vê a coisa toda se tornaria extremamente complexo e cometer seis do PIN original quando se utiliza um driver normal, é preciso dois. E no final você nem sequer monitoramento de posição.

Então, eu não iria perder meu tempo.

Okey, entendido, Eu confio na sua opinião. Eu esqueço e se alguma coisa eu usá-los, só para experimentar os motores, com o Arduino simplesmente fazendo movimentos predefinidos no esboço. Obrigado mais uma vez

Fabrizio

Olá Livio e feliz Páscoa a todos os funcionários.

pergunta: você pode (no programa de origem cnc) alterar o retorno de um milímetro da configuração zero automática do eixo z ?

Eu me tornei um dispositivo de redefinição óptica que erra alguns milésimos ao investigar. Com uma impressora de resina 3D e um sensor óptico .

o problema é que o retorno levaria mais tempo por causa do derrame que tenho do apalpador.

possivelmente onde devo editar esta função com visual express?

P.S em programação me ajuda um amigo meu…em todo o resto eu arranjo.arrriciao a todos e obrigado

Olá, você deve pressionar o botão “Definições” (o último no canto inferior direito) e depois mude o valor “Compensação (mm)” do painel “Calibrar Z”.

Se isso não resolver o problema, escreva-nos outra mensagem explicando melhor o que está perdendo.

Ou você pode modificar o software ao seu gosto com o Visual Studio 2008 Express, mas não será fácil porque a aplicação CNC é muito complexa.

a compensação é usada para redefinir a peça zero em relação ao zero fixo;Eu faço o zero com compensação mm 0 no eixo da sonda z, toque e retorno de “1 mm” e isso me dá uma medida 1 milímetros.(-Eu gostaria de poder aumentar esse retorno a (isto é 10 mm) e isso me dá o tamanho 10. - isso ocorre porque a execução do testador é +- 10 mm, e se eu mover imediatamente os eixos x y, raspo a ferramenta na sonda).então eu vou tocar a peça,Eu li a medida,Escrevo em compensação e pronto…toda vez que troco a ferramenta e vou tocá-la, então ele sempre vai para o zero real da peça, independentemente do comprimento da ferramenta.

se você me der uma dica onde eu posso mudar esse retorno mm,Eu tento editar com o visual basic. grazieeee livio

Não faço ideia de como modificar o software para seguir o que você precisa, também porque eu não consigo entender o que você precisa.

Você já tentou pressionar o botão "Configurações" (o último no canto inferior direito) e depois mude o valor "Remuneração (mm)”No painel“ Calibrar Z ”?

Fazer o que escrevi para você não funciona?

e,trabalho, me edite ” o zero da peça zera corretamente” mas quando a ferramenta toca o sensor, retrai um milímetro… Eu gostaria de mudar esse milímetro para 10 mm

Eu especifico que a compensação que faço no negativo + 1 mm( o que retrai após sondagem

A variável que você precisa é “CNC_CalFinalClearance”

e é declarado e inicializado no formato “Module_CNC” para a linha 173

Aqui está como está escrito:

Amigo CNC_CalFinalClearance como único = 1 ‘ movimento final fixo = 1 mm

Se você mudar com 10 sairá de 10 mm.

Pena que a variável também é usada para X, Y, A e B, que também se moverão dez mm do sensor zero.

Se você não gostar, declare uma variável específica para o eixo Z imediatamente após a outra, conforme o exemplo a seguir:

Amigo CNC_CalFinalClearance como único = 1 ‘ movimento final fixo = 1 mm

Amigo CNC_CalFinalClearanceZ como único = 10 ‘ movimento final fixo para o eixo Z = 10 mm

E depois substitua-o em duas linhas no formulário “Module_ExecutionThread”

– A linha 546 que se tornará tão

CNC_Dest.z + = CNC_CalFinalClearanceZ * CalZDirectionPositiveNegative()

– A linha 650 que se tornará tão

CNC_Tip.z = CNC_CalZCompensation + CNC_CalFinalClearanceZ

Se não puder, escreva-nos novamente

OBRIGADO LIVIO.. você é sempre uma segurança.. Eu te invejo muito .. então eu sempre te parabenizo.

Olá a todos os funcionários e obrigado

aperfeiçoar.. Eu mudei todas as linhas que você me indicou e tudo funciona como você esperava… grazieeeeee

https://photos.app.goo.gl/voag7H9UMXfKi6WD8

Eu tento colocar fotos do meu CNC

Nice photos thanks!

nada Livio…o que você acha, Fiz bem em colocar três mestres ou recomendar um?

Três mestres são inúteis, apenas use um.

obrigado vou fornecer o mais breve possível

ciaooooo

Bom dia

Meu nome é Alessandro graças a você eu me imergi neste mundo.

Estou usando o theramino CNC com um 3 machados e estou muito feliz.

Agora eu gostaria de tentar construir um braço robótico, mas noto que no Robot Arm1 a área de trabalho máxima é 1000 x 500 mm.

Idem, as configurações LenZ são limitadas a 99 mm.

É possível aumentar a faixa de trabalho.

Agradecemos antecipadamente por sua atenção

Para ir além do 500 mm levaria motores de cima 500 euro cada, ou seja, estes:

https://www.zeroerr.cn/eRob/index.html

Com servos normais você já exagerou no balanço sozinho 30 cm. Imprecisões de centímetros e balanço com tendência a oscilações. Estendendo um pouco mais os braços, tudo oscila e nunca para.

Estamos à procura de motores adequados a preços razoáveis e também mudamos completamente de direção, eliminamos totalmente os cálculos 3D e, portanto, também o aplicativo RobotARM. Foi muito difícil ajustar os parâmetros e se você usar você saberá por si mesmo.

Então, estamos usando um sistema diferente agora, dar posições manualmente, posição por posição, sem quaisquer parâmetros para ajustar e sem cálculos 3D.

Quando tivermos obtido resultados úteis, iremos publicá-los nesta página:

https://www.theremino.com/hardware/outputs/smart-motors

No vídeo a seguir você pode ver os experimentos atuais de um braço “Colaborativo” con SmartMotors FeeTech:

https://www.theremino.com/files/ThereminoCobotV1.mp4

A programação é consideravelmente mais fácil do que com o aplicativo RobotArm, você não precisa mais ajustar os parâmetros e ângulos do braço (o que foi muito difícil), mas por outro lado não é mais possível seguir um GCode ou desenhar, apenas defina posições uma após a outra.

No entanto, mesmo com esses motores, o comprimento máximo do braço não pode ir além 50 cm.

Estamos à procura de motores que possam fazer mais sem custar quantias absurdas, se os encontrarmos, iremos publicá-los na página Smart Motors

Mas com motores de passo e uma redução de pelo menos 1:10 você não consegue nada um pouco’ mais preciso.

Eu estava pensando em 4 não 34 com correias dentadas M5 para reduzir a folga.

Então, se eu quiser aumentar os limites do braço theremino, você não pode.

Se você usar steppers com cintos, você pode fazer algo mais, mas acima de um metro é praticamente impossível porque os steppers pesam muito e aqueles que estão no cotovelo e na ponta você deve levantá-los com uma alavanca exagerada. Dizer “um metro” é fácil, mas tente fazê-lo e então você perceberá o que um medidor realmente é.

Quando você o tiver montado (e se ele pode levantar seu próprio peso) em dois minutos mudaremos o limite máximo da caixa MaxViewArea de 1000 mm para 10000 mm e o LenZ de 99 em 9999

Ok obrigado

Olá Livio, Tentei Theremino ImgGreyscaleToGcode.

A velocidade do fuso parece estar fixa em 20000. Seria conveniente poder configurá-lo.

Então, eu escreveria antes do M3 para dar tempo ao fuso para aumentar a velocidade.

Saudações

Não temos tempo para ajustar todos os pequenos aplicativos para obter detalhes como este. Existem fontes de propósito e qualquer um pode fazer isso.

No entanto, para resolver seu problema imediatamente, basta definir “Velocidade bloqueada” na aplicação CNC e, em seguida, ajuste a caixa Velocidade como desejar. Ou edite o Gcode e altere o 20000 no que você quiser e depois salve (você pode fazer isso diretamente com o aplicativo CNC em um piscar de olhos).

Sem problemas ,então já está feito.

Pode servir aos outros como uma ajuda.

boa noite, um par de anos atrás eu construí um pequeno cnc 3 eixos controlados por theremino.

Agora eu gostaria de substituir o cortador por um módulo a laser. Como devo conectá-lo ao sistema?.

Posso usar o driver tb6560 que controla o eixo Z?

Para módulos a laser, o driver do motor de passo não é necessário.

Você só deve:

– conecte o GND do Master ao GND do módulo laser

– conecte o sinal de saída do PIN mestre ao sinal de início do laser

– configurar a saída do PIN usado como DigOut (Lit / desligado)

– ou como Pwm16 (para ajustar a potência)

Normalmente os lasers operam com um sinal de comando de 3.3 como os nossos e também podem funcionar em PWM mas nem todos são necessariamente assim.

Se você tiver alguma dúvida, pergunte ao fabricante ou pesquise na internet qual sinal seu módulo laser deseja.

Se você tiver alguma dúvida, não conecte e não dê tensão, Lasers potentes são caros e delicados. Eles podem quebrar em um microssegundo só porque é quinta-feira e eles acordaram mal.

Olá eu sou Luca. Por quatro anos agora eu uso Theremino cnc com um cortador 3 eixos mais eixo rotativo. Eu sempre atualizei versões de software. Eu tentei a versão mais recente 5.3 e é realmente muito bom mesmo na fresagem circular onde as versões anteriores, especialmente em alta velocidade, desviou-se do caminho definido. O problema que encontrei é que se eu abrir a tela Hal para fazer ajustes de velocidade ou aceleração,Assim que eu clicar na lista de pinos para entrar no menu de ajuste eu ouço os motores fazendo passos fantasmas. E’ a primeira vez que acontece comigo. A tela de Hal também é um pouco estranha. ,no sentido de que ele tem partes transparentes que permitem que você veja a tela de Thereminocnc. Eu uso Windows 7. Eu costumava usar a versão 5.0 mas eu tive que colocar uma versão mais antiga dell’ Hal porque’ Eu tinha o mesmo problema..

Muito estranho., nós não mudamos nada no HAL que pode fazer essas coisas.

Você poderia me ligar no Skype. (Você pode me procurar como livio_enrico) e vemos isso juntos?

Ou, se você não usar Skype, escrever novamente aqui e eu vou enviar-lhe o meu telefone.

Olá,Eu não uso Skype.,Mas hoje eu consegui fazer um vídeo onde você pode ver o problema. Eu posso enviá-lo para você por e-mail? O que eu notei (e isso não acontece com versões mais antigas ) é que quando eu clico na lista de pinos para abrir os painéis de ajuste o fps repetir congela (sem dar erro) E então começa de novo e é aí que está lá.’ que o motor do eixo em que eu tinha clicado faz passos. Obrigado

Boa noite Livio,

Eu me apresento, meu nome é Davide Lorusso, Eu gostaria de parabenizá-lo por este projeto!!!

Eu adisto que eu já’ Um CNC 3 ases e eu tenho ido por um tempo’ Do Linux CNC ao seu sistema, e eu apliquei a automação theremino no lugar de um antigo PLC Telemecanique.

Estou criando uma automação para a indústria de óculos, Eu deveria interface um pequeno sistema CNC 3 Machados com um sistema de afogamento de dobradiças (Parece complicado, mas são dois cilindros e um sistema de aquecimento);

e’ possível , depois de realizar uma operação de perfuração ou moagem, iniciar um ciclo de trabalho automático (no meu caso mover o slide para a posição de afogamento e executá-lo)?

Obrigado

Davi

Eu acho que você deve usar eixos A e B

Vamos meditar um pouco’ e fazer vários testes.

Eu deveria entender o que você move o trenó com (Outros steppers ?)

Mas dois outros motores (A e B) será suficiente para você?

Se então você não terá sucesso com o único aplicativo CNC que temos pronto uma nova versão de Theremino CNC (que vamos publicar em um curto espaço de tempo) controlável com comandos de outras aplicações. Assim, você poderia ter todas as funções de um programa processual real (Theremino automação), ler sensores, Movendo outros motores, unidade solenoides, Fale mensagens, executar funções em comandos de voz, ler Código de barras ou QRcode, Executar tempos, Laço, contagens e controles de todos os tipos. E, em seguida, nos momentos certos, acionar o aplicativo Theremino CNC com todas as suas funções como se você fez isso manualmente, e também carregar diferentes GCodes e executá-los desde o início ou executar linhas únicas.

Eventualmente, se você precisar, também ouviremos pelo Skype ou telefone, Olá.

Obrigado pela resposta rápida!!

Eu movo o trenó com um cilindro pneumático sem vara, Em essência, o ciclo seria este:Iniciar a imprensa, Theremino cnc realiza perfuração, os orifícios ou cmq o assento para a dobradiça na fresagem (depende da forma da âncora);

A CNC entra em posição de “casa” ativo theremino Automação que eu começo o ciclo de afogamento:deslizar para a frente cilindro afogando-para baixo-resfriamento-cilindro afogando-se em (Obviamente existem vários sensores (Fc,proxies etc)).

Eu acho que a partir da descrição o novo theremino cnc será’ o topo para esta aplicação.. você tem uma versão “beta” a ser antecipado para ser capaz de testá-lo?

Obrigado mais uma vez

Sim, eu posso enviar-lhe a versão imediatamente 5.4.6 que vamos então publicar como Versão 5.4

Você deveria me procurar no Skype como livio_enrico

Skype facilita a transferência de programas, caso contrário, o e-mail exclui-los. E faz isso mesmo se você comprimi-los em ZIP. Abra ZIPs e exclua tudo o que contém programas executáveis.

Ou você pode ir para esta seção, ler meu número de telefone e me chamar (De 09 no 19 inclusive feriados)

https://www.theremino.com/contacts/about-us#livio

Mas eu suco que para usar os comandos de fora você deve então programar na linguagem simples do nosso aplicativo Theremino Automation:

https://www.theremino.com/downloads/automation

Se você tem um pouco’ de experiência em programação virá fácil para você, caso contrário, você deve encontrar alguém que pode ajudá-lo.

Olá Livio, Em primeiro lugar, parabéns pelo seu projeto, Eu, que sou um mecânico miserável que se joga na automação, continuo mais fascinado a cada dia.

Vamos passar para o ponto: Gostaríamos de fazer um cortador de fresagem CNC como o deste link https://goliathcnc.com/ usando Theremino cnc. O problema é que fora de Theremino CNC eu tenho coordenadas X-Y enquanto eu deveria comandar 3 Motores com coordenadas correspondentes. Como faço isso?, ou melhor, em que arquivo programa de thremino, Eu posso entrar nas equações de transformação para controlar os motores de estepe conectados às rodas?

Perdoe a pergunta talvez estúpida, mas na programação eles estão em níveis muito básicos!

Muito obrigado por sua ajuda.!

Sinto muito, mas seria um trabalho muito longo..

A maneira mais fácil seria desmontar ThereminoCNC, para que você tenha pelo menos a parte que lê e executa o GCode, e, em seguida, escrever tudo o que você precisa para controlar a máquina. E seria um trabalho muito longo, mesmo para um especialista em DotNet e nosso aplicativo CNC, muitos meses, pelo menos, trabalhando duro.

Então eu tive uma dúvida… mas esta máquina é controlável por outros softwares que não o seu ? Então eu fui ver aqui:

https://goliathcnc.com/product/software/#learn-more

E eu não encontrei nem mesmo um indício da possibilidade de controlar a máquina com controles externos, Eles só falam sobre seu software “Estilingue”, se eu estiver errado escrevê-lo…

—–

Eu percebi apenas depois que você não iria querer verificar que a máquina, mas fazer um semelhante, então, além de modificar o aplicativo CNC, você também deve fazer todo o hardware e eu não posso imaginar quanto tempo levaria…

Desculpe Livio., Eu me expliquei mal..

Eu já tenho o hardware e eu já fiz alguns testes, mas com 4 Rodas (Eu lhe enviaria algumas fotos, mas eu não sei como fazer neste bate-papo). Controle de duas rodas com um pino, que movem o X, e duas rodas com outro pino, que movem o Y. O problema de 4 rodas é que se a máquina se move em aviões não nível suficiente uma roda é levantada, Eu perco a posição e tenho uma rotação que eu não quero, em vez disso, com três rodas eu tenho certeza que eles sempre tocar todos os três, o problema é comandá-los.

A ideia é que eu tenho saída de Theremino CNC o X e Y de dois slots. Eu tenho que transformar essas duas saídas e transmitir para mais três slots (um para cada roda) o comando relativo, que, em teoria, é muito simples, mas eu não sei como fazê-lo. Se as três rodas estão em, b, c, Eu :

a=X*0.585

b=-X*0.293+Y*0.293

c=-X*0.293-Y*0.293

Eu coloquei essas saídas para os três pinos dos motores e eu estou bem.

Mas como faço isso??

Fica muito complicado para este bate-papo.

Chame-me slype como livio_enrico e vamos encontrar uma solução.

E no futuro você publicará as conclusões aqui, de modo que eles também podem ser convenientes para os outros.

Eu também escrevo um e-mail com meu telefone no caso de eu não poder usar o Skype.

Eu também anuncio que há um problema adicional que você não considerou, ou melhor, talvez dois:

1) No aplicativo CNC, você também deve enviar de volta informações sobre a posição alcançada momento a momento para cada eixo. E eles não devem ser posições motoras, mas posições X, Y, Z na bancada, E aqui chegamos ao segundo problema…

2) Você também construiu codificadores com fios que medem a posição? Sem codificadores, a posição estaria sujeita a imprecisões devido ao rolamento da roda e você teria erros de centímetros ou mesmo decimetros se o trabalho for longo e complexo

Olá, Já que você não ligou eu escrevo as diretrizes aqui (Não tente.) sobre como se deve proceder, a fim de ajudar os outros na construção de máquinas semelhantes a este.

1) Em primeiro lugar, chamamos os motores de / b / c / z

2) Conecte os quatro motores de passo ao Mestre aos PINs de 1 em 8 e definir seus SLOTS de 101 em 108:

‘ 101 = Motor de passo A

‘ 102 = Distância A

‘ 103 = Motor de passo B

‘ 104 = Distância B

‘ 105 = Motor de passo C

‘ 106 = Distância C

‘ 107 = Motor de passo Z

‘ 108 = Distância D

(note que pins 102, 104, 106 e 108 conter o “distâncias do destino calculado pelo Mestre momento a momento e que os valores 2, 4 e 6 deve ser recalculado ao contrário e dado a Theremino_CNC nas Ranhuras relativas, onde você espera que o “Distâncias do destino” de x, y e z)

3) Você prepara uma pasta com Theremino_Automation.exe e com uma subpasta APPS onde você coloca a pasta pai que contém tudo Theremino_CNC

4) Nas primeiras linhas de automação que você escreve:

Carga “Theremino_cnc.exe”

para que seja aberto e fechado ao iniciar o programa de automação e fechamento da automação.

5) Você coloca no Desktop um link para o arquivo Theremino_Automation.exe que será usado para iniciar tudo e também para alcançar as pastas do projeto quando necessário.

6) Você escreve um Loop em automação que sempre é executado na velocidade máxima, Sem pausas ou chamadas para funções que podem retardá-lo.

7) No loop você escreve as seguintes linhas:

' ------------------ X, Y, Z from Theremino_CNCPosX = Slot(1)

PosY = Slot(3)

PosZ = Slot(5)

'

' ------------------ A, B, C rotations from X and Y

RotA = PosX * 0.585

RotB = -PosX * 0.293 + PosY * 0.293

RotC = -PosX * 0.293 - PosY * 0.293

'

' ------------------ A, B, C, Z to Stepper Motors

Slot 101 = RotA

Slot 103 = RotB

Slot 105 = RotC

Slot 107 = PosZ

'

' ------------------ Prepare "Distances to destination"

DistA = Slot(102)

DistB = Slot(104)

DistC = Slot(106)

DistZ = Slot(108)

'

DistX = DistA / 0.585 - DistB / 0.293 - DistC / 0.293

DistY = DistA / 0.585 + DistB / 0.293 - DistC / 0.293

'

' ------------------ "Dist. to dest." to Theremino CNC

Slot 2 = DistX

Slot 4 = DistY

Slot 6 = DistZ

8) As linhas do cálculo inverso foram verificadas e devem estar corretas. Eles devem recalcular ao contrário do “Distâncias do destino” para os eixos X e Y para que a aplicação CNC não note todas as complicações matemáticas e entenda que chegou aos destinos, como se houvesse dois motores Stepper X e Y normais. Corrigir e escrever correções nos comentários.

9) Experimente.…. e deve funcionar além de grandes erros devido ao deslizamento da roda.

Você pode baixar o programa completo para fazer upload para Theremino_Automation, com este link:

https://www.theremino.com/files/CNC_Helper.txt

E você também pode baixar o seguinte arquivo que contém automação, SlotViewer e o arquivo SlotNames prontos para testar como as conversões funcionam.

https://www.theremino.com/files/CNC_Helper_V1.zip

Se alguém completar esta parte escrevê-lo e nós também vamos dar o próximo passo, ou seja, controle de posição.

Medir a posição com fios é terrivelmente bruto e desconfortável. Além disso, fazer os carretéis que envolvem os fios exigiria mecânicas difíceis, impreciso e instável. Deixe o fio rolar um pouco’ ruim e precisão é perdido.

Você poderia pensar em fazê-lo com ultrassom usando alguns Arduino Nano e começando do nosso programa para sensores ultrassônicos… mas eu não sei quantos Nano vai levar e quando para iniciar os vários pulsos de ultrassom.

Há também um segundo problema, Não basta medir a distância para dois pontos fixos, Também será necessário encontrar uma maneira de medir a rotação do carro e mantê-lo absolutamente estável com rotação de zero graus. E não sei como isso pode ser feito..

Finalmente, desde que você tenha duas medidas de distância muito precisas e uma medição de rotação, você poderia fazer a última etapa que seria adicionar duas correções deltax e deltay ao programa apresentado na mensagem anterior.

E essas correções terão que ser feitas com um PID porque caso contrário ou você não corrija o suficiente ou a coisa toda começa a balançar como um bêbado em torno da posição a ser alcançado e não para mais.

Olá Livio.

Como de costume, Quando vejo algo interessante participo, dentro dos prazos disponíveis.

Dei uma olhada no cortador, e acredito que a lógica da gestão do movimento pode ser extrapolada daquela para o controle de um braço robótico Delta, mantendo a posição Z constante. Obviamente, o movimento deve ser corrigido em tempo real com sensores de posição., enquanto as rodas deslizam para o lado durante a tradução.

Quanto à localização da posição no avião, Em teoria, isso poderia ser feito usando um único sensor linear de fio montado em um sensor de rotação.. Este sistema existe no mercado e é vendido para detectar medições no local, e também lê o eixo Z. Infelizmente, a precisão necessária para ler a posição angular torna o sensor muito caro..

A solução linear de dois sensores adotada pelos fabricantes do cortador de amostras é simples e eficaz, e econômico.

Os sensores de fio comerciais têm excelente precisão de medição e repetibilidade, mas eles são obviamente muito caros, na ordem de 400-700 euro cada.

Nem mesmo eu consegui descobrir com certeza como eles podem ler a rotação da máquina no eixo X, mas eles certamente sabem exatamente. Na verdade, A máquina tem o cortador de um lado, e durante os movimentos ele gira sobre si mesmo, para que você sempre tenha as rodas dentro da bancada, mesmo quando operando nas bordas da folha. Isso implica uma correção da posição da máquina independente da posição do cortador., a ser adicionado à parte do programa que lida com o movimento do cortador.

Minha opinião é que o gancho inferior amarelo para o fio de triangulação, coloque em cima da máquina, está conectado a um sistema de leitura angular dentro da própria máquina.

Veja o que ele faz, e o fato de que o software está incluído, o custo de venda parece-me relativamente baixo, de modo a desencorajar a auto-construção para fins profissionais.

contudo, Existem simplificações construtivas que podem facilitar a vida do autoconstrutor.

Em primeiro lugar, você pode pensar em fazer a máquina funcionar com uma orientação constante, sacrificar uma parte do plano de trabalho.

Em seguida, Os sensores podem ser construídos nivelados usando um carretel composto por duas grandes arruelas lado a lado, tão distante quanto o diâmetro do fio, de modo a forçá-lo a envolver-se em uma espiral radial, em seguida, meça a posição angular com um potenciômetro multiturno e corrija os dados levando em conta a constante relativa à espessura do fio para cada volta do carretel. Este sistema tem seu limite no tamanho do carretel, e na busca da mola de contraste correta. Você poderia pensar em um segundo carretel montado no mesmo eixo, conectado a um fio que sobe até uma polia e desce conectado a um peso. Volumoso e bruto, mas muito mais fácil do que encontrar uma mola espiral adequada.

Como sempre, Espero ter contribuído, se não com ideias decisivas, pelo menos com algumas ideias que podem ser úteis.

Olá

Maurizio

Graças Maurizio, boas ideias.

Em vez do potenciômetro multi-turno, seria melhor usar um codificador rotativo, que o Mestre lê facilmente.

Em relação às polias com pesos, você deve ter uma altura exagerada para trabalhar a uma distância de metros, mas felizmente você pode fazer o fio subir e descer em vários carretéis. (Na navegação, eles os chamam de vários esboços.) E assim, com pouca altura, você poderia cobrir muitos metros.

Como esperado, os cálculos que eu havia publicado estavam errados., Estou corrigindo-os e, em seguida, corrigirei as mensagens para não deixar erros por aí.

Eu corrigi o programa de automação e agora ele deve fazer os cálculos corretos.

Corrigi a mensagem anterior e também adicionei um link para baixar uma pasta com Automação, SlotViewer e todos os outros arquivos úteis para tentar.

Olá Livio.

Eu também tinha pensado sobre o codificador. mas, toda vez que você reiniciar o sistema, você tem que refazer os zeros. No entanto, é um clássico de muitas máquinas-ferramentas., então não é tão ruim assim. Por outro lado, É certamente muito mais preciso do que o potenciômetro.

incidentalmente, pelo que vi nos vídeos, Eu acho que eles também usam esse sistema.

O guincho com vários blocos é uma ideia interessante, Eu não tinha pensado. E já que permite encurtar muito a corrida (Depende de quantas referências você faz), você pode pensar em colocar uma mola linear normal em vez de pesos. Em caso de muitos adiamentos, mas, O atrito das polias nos pinos e a flexibilidade do fio podem criar um atrito notável, e deve ser considerado.

=======================================

Conversa movida aqui da página NOTÍCIAS.

=======================================

Gordon Denman diz:

08/04/2023 no 12:05 (Editar)

Bom dia,

Eu sou 75 anos de idade e construí-me um 3 eixo de madeira cnc roteador. 5 Anos. TPC tinha o Windows XP instalado, mas o disco rígido travou. Eu reinstalei o XP com todos os service packs e reconectei tudo, mas sou incapaz de obter a minha máquina para trabalhar. há 3 Nema 17 motores de passo instalados. Theremino funciona no modo de simulação e os motores de passo estão ficando quentes enquanto eu tento descobrir o que está acontecendo. Abri o arquivo de configuração HAL e pedi que ele reconhecesse a instalação e o validei. Ainda nada acontece. Presumo que o HAL tem de ser configurado para que os motores Nema sejam reconhecidos. Infelizmente os exemplos mostrados não fazem sentido para mim. Existe um exemplo desta configuração disponível que eu possa copiar.

Obrigado por um excelente software.

Atenciosamente

Gordon Denman

Livio diz:

08/04/2023 no 14:58 (Editar)

Theremino funciona no modo de simulação ?

O aplicativo Theremino CNC no Windows XP ?

Desde há muitos anos que o usamos apenas no Windows 10 e eu não sei se ele pode funcionar no XP.

Você não tem seu arquivo de configuração antigo para o HAL ?

Uma configuração simples pode ser mostrada na página 29 do arquivo de Ajuda que você pode baixar aqui:

https://www.theremino.com/wp-content/uploads/files/Theremino_CNC_Help_ENG.pdf

Mas você também deve definir o "StepPerMM" correto para cada stepper no aplicativo HAL.

No arquivo de Ajuda CNC tudo é explicado.

Em qualquer caso, o aquecimento do motor não pode ser produzido por uma configuração errônea ou por falta de configuração. Se eles estão aquecendo demais, então os drivers estão configurados com muita corrente. Se os motores forem (por exemplo) 2 ampere max você não deve usar mais do que 500 Mas ( um quarto da corrente máxima dos motores).

Gordon Denman diz:

09/04/2023 no 14:06 (Editar)

Bom dia Livio,

Muito obrigado pela sua resposta rápida. Vou fazer o que você recomenda e ver qual é o resultado. Possivelmente eu preciso atualizar para ganhar 10 para ver se isso não resolve o problema.

Mantenha o bom trabalho.

Atenciosamente Gordon

Este post é um tesouro de conselhos para quem se aventura no mundo das máquinas CNC! Adoro como simplifica conceitos complexos, tornando o aprendizado uma aventura agradável. Obrigado por tornar esta tecnologia acessível e torná-la tão intrigante!