Recommandations pour les machines de commande numérique par ordinateur

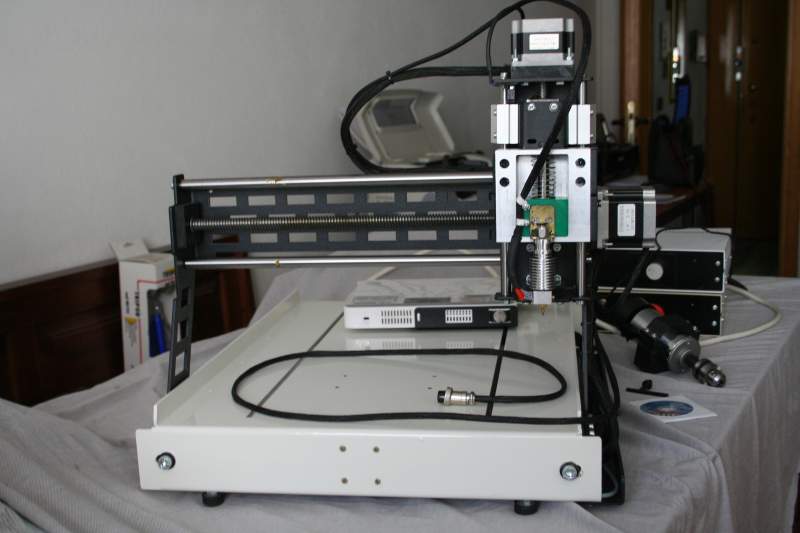

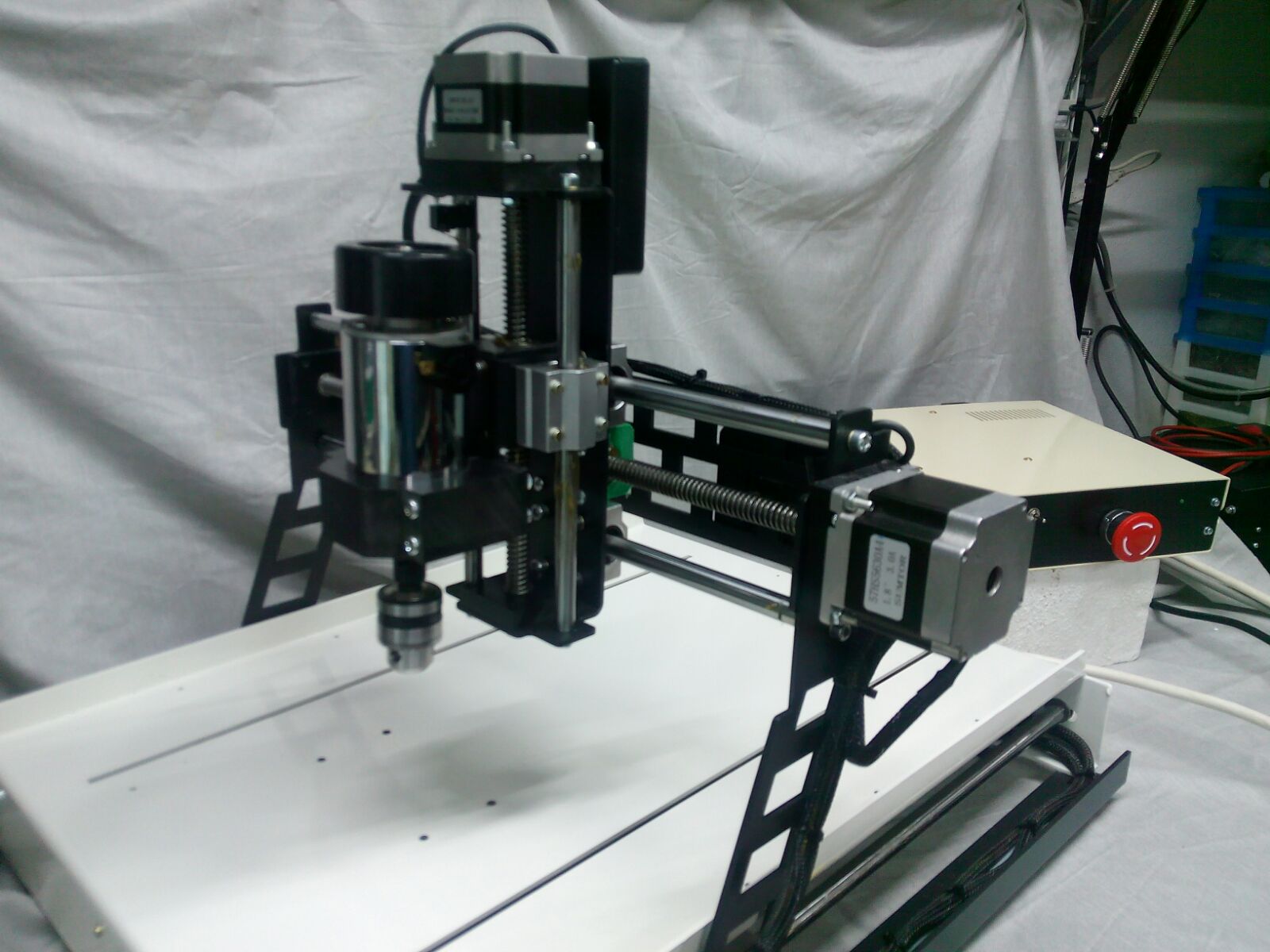

Si vous avez besoin de conseils sur les moteurs de recherche à utiliser, composants mécaniques ou comment les assembler et les acheter, S’il vous plaît contacter Fabio di Arezzo qui, ces dernières années, a recueilli beaucoup d’expérience sur CNC de fraisage et de machines à graver laser.

En images à venir, vous pouvez voir quelques-unes de ses réalisations. En cliquant sur les images deviennent de plus et vous pouvez remarquer que sont les machines combinées, c'est-à-dire que vous pouvez monter soit un laser qui le burin.

Écrire à Fabio pour obtenir des recommandations, Acheter ensemble de composants ou de vous faire obtenir de lui des kits de composants. Ou vous pourriez même d’accord construire des pièces ou machines complètes.

Fabio di Arezzo – Civitella in Val di Chiana (AR) – Fabio.cve31@gmail.com

J’ajoute ici quelques nouvelles images qu’il nous a envoyées dans le 2024 ainsi qu’un manuel PDF

Radar et des bras robotisés

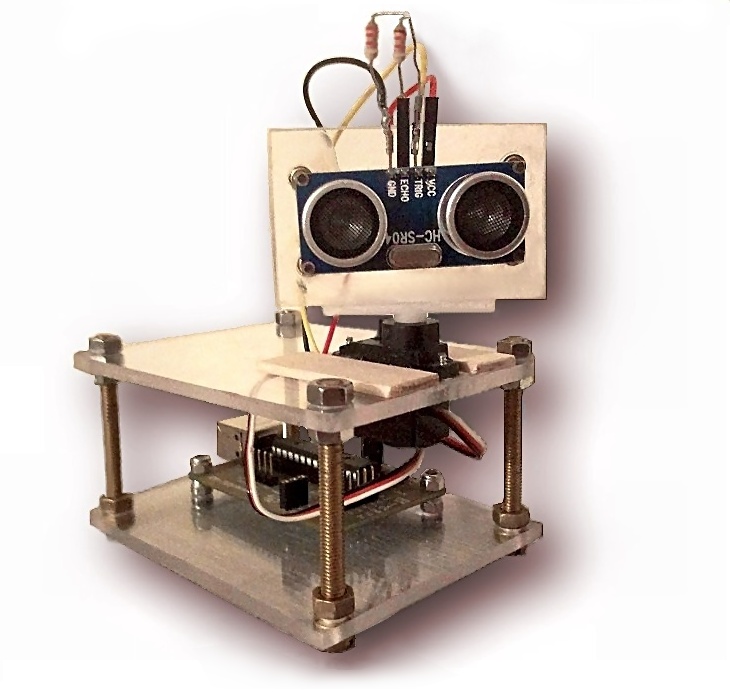

Il s'agit de la première sonar das Riboni, l ’ application ThereminoRadar est née de ce prototype. Nous remercions Mauro, nous tenir impliqués et d'insister, jusqu'à faire fonctionner.

Télécharger ThereminoRadar ici: /téléchargements/automation * radar et informations sur les capteurs ici: /# matériel/entrées/sondes usound

– – – – – – –

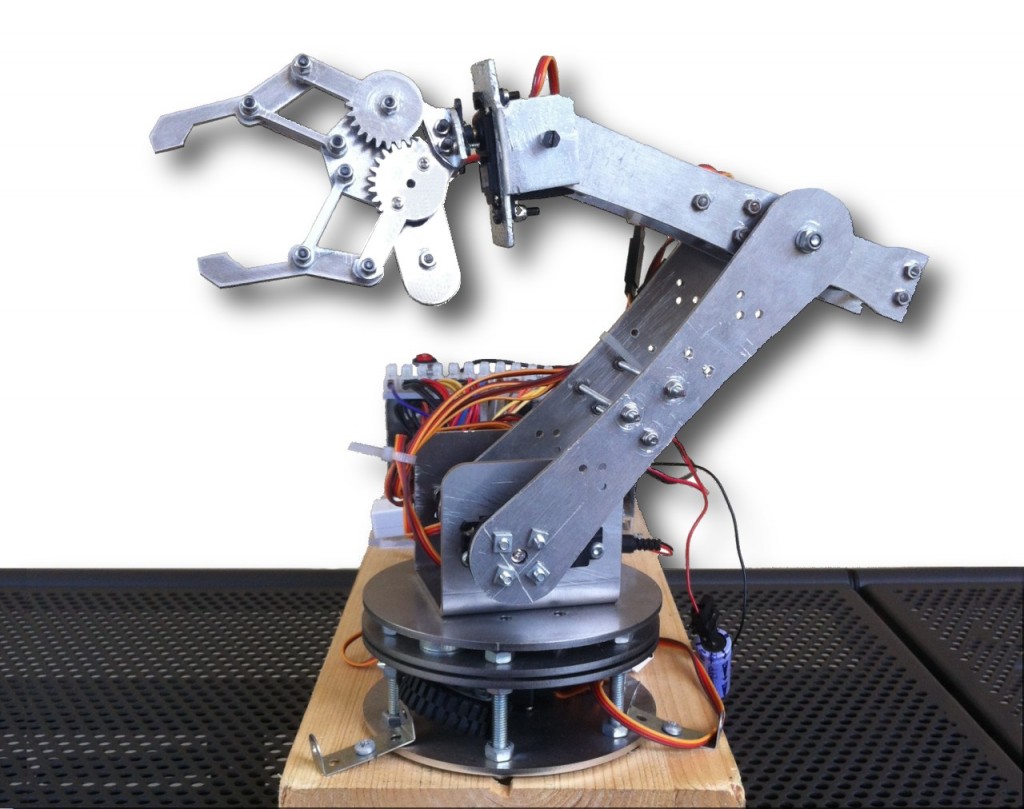

Mauro Radan est également expérimenter avec différentes versions de pinces parallèles. Ses mécaniciens sont très bien conçus. Il s'agit d'une version avec servo haute puissance. Ces servos ne conviennent pas à écrire à cause de leur bande morte, idéal pour les attraper et de soulever des objets, mais sont. Les deux servo à la base et la construction très robuste, assez lourd à soulever des objets.

– – – – – – –

Un des premiers prototypes de ThereminoArm. Cette version a toujours été un maître et un esclave, parce que le premier maître n'a pas eu de PIN configurable. Maintenant vous faites tout avec juste le maître et avancer même deux broches. Avril ’ mise à jour 2017: le nouveau firmware du maître, augmente le nombre de broches à 6 dans 12, alors maintenant qu’ils avancent à huit broches pour usages généraux. Nouveau firmware peut également conduire les moteurs pas à pas.

Vous pouvez ensuite créer des bras de robot très précis à l’aide de petits moteurs et des ceintures. Je recommande d’utiliser un rapport de démultiplication très élevé, au moins cinq mois, mais mieux si vous parvenez à réunir jusqu'à dix. De cette façon la 200 pas par tour deviendra 2000 pas à la révolution et vous peuvent obtenir une précision de 0.7 mm avec demi-mètre de longs bras. Précision qui passera à environ un dixième de mm et surtout à l’aide de la microstep.

– – – – – – –

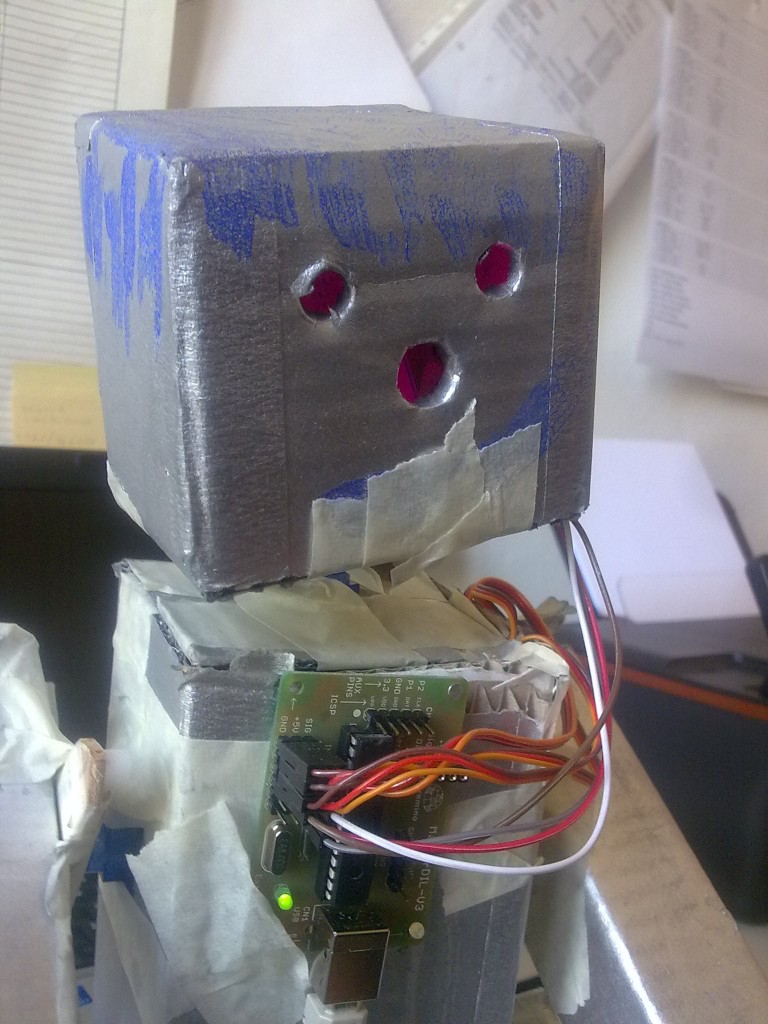

Un Robot n'est pas nécessairement un bras articulé. Avec un peu’ fantaisie, Vous pouvez composer des machines simples et efficaces.

Un robot “d'enseignement” construits par les étudiants de l'Institut ’, C. de Corniglio

Proposition de l'Institut, motivation i.c. Corniglio est: “…Rejoignez le monde numérique avec le monde réel et le béton” et c'est précisément pourquoi est né le système Theremino. Un Merci chaleureux pour votre recherche!

Croquis et Firmware

Beaucoup après avoir appris le langage Arduino croquis, ils ont écrit qu'ils aimeraient l'utiliser, pour Theremino. Malheureusement l'esquisse de la langue a été pensé, Seuls les processeurs dell ’ Arduino et il transplanter sur autre “micro”, allait devenir si différent, perdre toute possibilité, Programmes d'échange entre les deux.

Notre programmation PIC en C ou C++, en utilisant les compilateurs standard et un IDE, Nous utilisons GNU Compiler, Il est Open Source.

En ce qui concerne l'immense popularité de l'Arduino, Il peut nous faire ressembler “plusieurs”, en fait tout le contraire est vrai, Arduino utilise une langue non standard, fait spécialement pour Arduino et valable seulement pour Arduino.

Sketches ne sont pas des émissions de vrai firmware, mais une simple programmation, qui cache tout le “grandes lignes”. L'esquisse, l ’ l'efficacité est la capacité à manœuvrer, ne se limitent.

En plus d'un croquis de déformation didactique, vous apprendre à utiliser une abstraction du micro, au lieu de la micro lui-même. Pour apprendre à utiliser un micro, Vous devriez considérer la fiche technique du fabricant, pas les instructions de l'Arduino.

Cela étant dit, Heureusement, le microprogramme système Theremino, ne nécessite aucune programmation. Nous sommes en 20xx et censément l’InOut un PC, ainsi que le firmware d'un téléphone mobile, ou une machine à laver, travaillent. “Comment sont”, sans avoir à re-programmer chaque fois, Selon que vous souhaitez laver des chemises, ou bleu jeans.

Déplacement du point de vue

Le déplacement du point de vue, entre Arduino et Theremino est en fait, déplacer le ’ intelligence du firmware pour le logiciel. Ce changement multiplie par mille la vitesse disponible, la puissance de calcul, la mémoire, et la facilité de programmation.

Pour cette approche, Vous devez être connecté en permanence à un PC (ou un NetBook, une eeeBox, une tablette, un PC embarqué ou un Pi de framboise, comme il est expliqué ici: applications/autonomes-blog #standalone, et ici aussi: ordinateurs téléchargements/notes sur logiciel / #)

Nombreux appareils, tels que les imprimantes, moniteurs et les souris, ils sont constamment connectés à l'ordinateur et tout ce qu'ils trouvent “normal”. Pourtant, beaucoup de gens pensent qu'une “appareil”, comme un bras robotisé, ou une imprimante 3D, doit être autonome, et probablement un tas…

Intelligence et bras robotiques

Nous faisons l ’ exemple, boîtier de la montre, un “bras robotisé”. De nombreux fabricants de bras robotiques Arduinici, ils ont réalisé que leurs bras “alimenté par piles autonome”, en fin de compte, il fait toujours la même chose. Ce qu'il est manquant? Communication et logiciel, algorithmes puissants qui tiennent à touchent des données 3D, avec le monde extérieur, capteurs, Webcams, microphones, comprendre le GCode, et communiquer avec d'autres applications, en temps réel.

Micro ne sont pas conçus pour gérer les fichiers 3D, ou décoder les signaux audio, n'ont pas une alimentation adéquate, pour lire des fichiers midi, ou décoder la vidéo d'une WebCam. Et même si elles sont forcées de le faire, le tourteau. Dit avec d'autres mots: “L'endroit approprié pour le cerveau, Il n'est pas proche des muscles”

Une autre raison, cela le rend très intelligent, Branchez fermement les bras et les imprimantes 3D sur votre PC, est que vous devez leur fournir du courant. Lorsque vous dépassez le jouet de phase, besoins de puissance, deviennent trop lourds, pour les batteries.

Comment sont les bras robotiques professionnelles ?

- Avoir de gros câbles, qui comportent des données et l'alimentation.

- Communiquer en permanence avec un ordinateur de supervision.

- Contenir seulement le firmware, algorithmes intelligents, ils sont tous sur PC.

Cliquez sur l'image, pour un meilleur look.

Quelle langue utiliser?

Une fois que vous avez décidé de passer la ’ intelligence, depuis le firmware d'un langage de haut niveau, Quel est le meilleur langage pour apprendre?

Voici une question de goût, Certains disent que n'existe que sur le C++, et traiter avec mépris, toutes les autres langues.

Autres, comme nous, pense que C++ est un langage plus âgé, Cela nécessite beaucoup plus de temps et d'énergie, ces dernières langues. Et ils pensent aussi que C++ et similaires (C, Java et toutes les langues avec le point-virgule pour chaque ligne) langages formels sont mal structurées et mal, qui vous invitent à écrire, afin “sale” et confus. Dans ces langues, vous pouvez écrire, choses acceptables par le compilateur, mais absolument illisible, pour l'homme.

Nous préférons plus structurés langues, Cela aide à bien écrire, et pour minimiser les erreurs. Ce processus de distanciation progressive, de langage machine, est en cours pour cinquante ans ’ ans et avec chaque nouvelle étape, c ’ est quelqu'un qui se plaint et se plaint les vieilles langues. Mais le processus se poursuivra, et finalement, nous allons arriver à programmer, dans le langage humain. Le langage humain est actuellement VbNet.

Comme les langues vivantes (VBNET et C#), ils ont une puissance et une vitesse impressionnante, parce que leurs fonctions de base, ne sont pas réécrits chaque fois à partir de zéro, mais sont au contraire prêts en “Moment de l'exécution” et écrite avec des algorithmes optimisés, et adaptée au système d'exploitation.

Un deuxième avantage des langues vivantes, doit être indépendant du système d'exploitation. Une application écrite en C# ou Visual Basic, s'exécute sans changer une virgule même sur Mac, Linux et Unix. (Ceci en théorie… dans la pratique seulement sur Windows fonctionne très bien, Alors que sur d'autres systèmes d'exploitation, les implémentations sont incomplètes et pleine d'erreurs)

En conclusion nous Nous vous suggérons d'utiliser VbNet ou C# (très semblables les uns aux autres) Presque toutes les applications, Système Theremino, sont écrits en VbNet, parce que nous jugeons plus “Humaine”, mais vous pouvez facilement passer d'une langue de tous les ’ plus, à l'aide de SharpDevelop à traduire.

Pour installer les outils de développement, lire ici: instruments de téléchargements/notes sur logiciel / #

Bonjour.

Je l'ai acheté une carte StepperDriver Theremino qui servira à remplacer le fichier original électronique d'un cnc chinois que j'utilise pour produire des PCB. J'ai vu que ce calendrier peut également gérer en plus des moteurs 2 des lignes électriques avec mosfet, donc je suppose que vous pouvez également connecter un moteur électrique. Mais je ne trouve pas des instructions détaillées sur ce que les ports pour y faire face et les images que je trouve sur le net, J'ai encore quelques doutes. Vous savez aussi s'il y a un fichier pdf avec tous les détails pour schedaStepperDriver?

Je vous remercie d'avance pour votre réponse.

Habituellement, les broches fonctionnent à la tension du réseau, de sorte que le Mosfet de cette carte ne peut pas voler. Ces MOSFETs sont conçus pour régler les éléments chauffants PWM d'imprimantes 3D.

Pour activer et désactiver la broche doit utiliser un relais mécanique ou notre optotriac (mais attention supportable au pouvoir et le refroidissement du Triac). Pour régler la vitesse de broche doit envoyer Pwm d'une sortie principale et ayant un adaptateur PWM qui peut résister à la puissance. Ou la broche lui-même doit accepter un signal PWM.

L'onglet Pilote Stepper est expliqué sur cette page:

https://www.theremino.com/hardware/adapters

La broche et la fente à utiliser sont expliqués dans la documentation de l'application CNC (Machines à sous à l'utilisation sont à la page 43).

Pour les concepts généraux sur le fonctionnement de la fente, vous devriez également lire la documentation d'application HAL et des modules maître.

—-

Si vous avez besoin de plus demander, Il explique en détail ce qu'il ne sait pas, donc nous pouvons nous concentrer sur ce que vous avez besoin.

Il y a quelque temps j'ai demandé des conseils sur la façon de produire un Lívio gcode pour Theremino CNC avec Eagle Fastgcode.ulp. Si vous vous souvenez produit gcode a été limitée aux trous de circuit “imprimé” et ne pas tirer les pentes. J'ai aussi fait des captures d'écran de la page de configuration de Fastgcode pour obtenir de l'aide. Finalement, j'ai abandonné pour le temps et avait utilisé un autre logiciel pour la gcode. hier, Bien que, J'ai finalement résolu mon problème et tout fonctionne parfaitement avec votre Fastgcode 7.9, il est nécessaire de définir au moins deux étapes de la profondeur sur le Z, dans l'une des cases (Je l'ai fait pour le contour de fraisage de la carte). Merci encore pour votre temps

Nous vous remercions de votre témoignage.

FastGcode est une application peu utilisée et certaines opérations sont difficiles à comprendre ou pire encore.

Et’ conseillé d'essayer également les anciennes versions, ils avaient pas le premier forage. Les dernières versions, avec début de forage, Ils ont été récemment testés et peuvent avoir des défauts.

Bonjour,ces trois ans que j'utilise Theremino maître pour faire fonctionner une machine de fraisage à trois axes pour le bois avec d'excellents résultats. Maintenant, j'ai essayé de conduire une torche à plasma pour couper le métal, mais je les difficultés rencontrées rapidement parce que lorsque vous allumez la torche plusieurs fois que vous arrêtez la communication USB et HAL va mal. J'utilise un plasma pas cher coupe avec un contact à partir parce que les machines conçues pour le coût cnc milliers d'euros. Je pris un câble USB blindé mais j'ai amélioré les choses beaucoup. Je voulais savoir s'il y a des filtres ou une protection pour éviter les interférences électromagnétiques. Le départ de la découpe est assurée par un axe du maître qui active un relais statique qu'un relais électromécanique à son tour active à 220 volts qui ferme le bouton de démarrage sur le circuit de torche(Je l'ai fait’ d'utiliser les sorties 220 volts commandé par le vac maître et la broche).

Merci , Luca Enchères

Il est pas le câble USB pour choisir les troubles, mais les fils qui vont du Maître au pilote de moteur pas à pas et aux commutateurs (boutons et interrupteurs manuels).

Débranchez tous les fils Maître (précisément de la carte maîtresse non de l'autre côté).

Il débranche également les fils de terre qui vont aux conducteurs et capteurs.

Le Maître sera alors uniquement connecté à l'USB.

Vérifiez également que vous avez la plus grande partie de l'ordinateur connecté à la masse du système électrique.

Dans ces conditions, essayez d'allumer et éteindre une lampe de poche à plusieurs reprises et la communication ne doit jamais se détacher.

Branchez ensuite que l'un des capteurs et essayez à nouveau

Ensuite, connectez un seul moteur pas à pas et essayez à nouveau.

Une fois identifié par quel fil (ou à partir de laquelle les fils) interférence peut être le maître, nous allons nous concentrer sur lui et ajouter des résistances à éliminer complètement le problème.

Pour les fins de course et les touches manuelles perturbations sont complètement éliminées en ajoutant deux résistances comme expliqué ici:

https://www.theremino.com/technical/communications#pullup

Si le bruit provient du pilote pas à pas, alors ils devraient être reliés au sol du système électrique aussi négatif des blocs d'alimentation du pilote pas à pas.

Merci, Je vais faire ces tests et je vous le dis!

J'ai finalement eu à répéter. D'après les informations que j'ai trouvé le système d'allumage n'est pas haute fréquence mais a une bobine qui envoie des décharges à haute tension(Un peu’ comme un vieux plus léger). J'ai débranché tout du maître, mais,en commençant par le contact au bout de deux ou trois fois saute la communication USB et le programme est interrompu cnc. Je me suis connecté à la terre de la table de découpe au centre des terres végétales (se souvenant des conseils sur la mise à la terre)mais le problème est revenu. J'ai couru le plasma dans une pièce voisine sous’ mais autre ligne,si je suis près d'un mètre de l'ordinateur et je commence à tourner,sauts communication retour. Si je mets la machine de coupe à côté de l'ordinateur, mais je suis loin avec la torche alors je peux tourner sur ce que je veux et il n'y a pas interferenza.Poi j'ai remarqué que je peux obtenir avec la torche à l'ordinateur exécutant l'allumage sans provoquer des interruptions que si je tiens à voisinage de la tête de la torche à la masse qui adhère au métal à découper(?!!) Cela me ferait penser que peut-être placer un écran de cuivre au câble de la torche et la connexion au sol peut améliorer les choses…. Qu'en penses-tu?Merci , Luca

Puisque vous parlez de haute tension, Je suppose que le courant passant le long du câble de la torche est très faible, puis un écran électrique (mince aluminium ou du cuivre) Ils doivent protéger totalement les troubles.

Donc, vous pouvez essayer d'enrouler le cordon de la torche avec une feuille de cuisine (au moins pour l'essai, Ensuite, si cela fonctionne mieux que vous étudiez).

Au début du câble de la torche devrait envelopper, autour de l'aluminium, Un peu’ des bobines de fil nues puis connectez ce fil à la terre.

Ensuite, vous devriez peut-être protéger la flamme elle-même.

Vérifiez ensuite que la boîte d'où le câble est en métal et la terre. S'il vous plaît essayer le testeur, pas vous faire confiance. Après de nombreuses années je l'ai utilisé, J'ai découvert que mon alimentation banc, la boîte n'a pas mis à la terre. En fait, chaque fois que j'allumé, et j'éteint le bruit généré. Je retirai la peinture en dessous de la vis de terre et est tombé en place.

Sinon, il y a des accouplements magnétiques, par exemple entre le transformateur qui génère la haute tension (mais il devrait être fait mal et ont des normes sont appliquées des pertes), et le câble USB.

Je suis assez étonné de voir qu'il est possible de perdre la communication au maître nu, aucun fil relié à la broche. Peut-être essayer à nouveau, mais sans câble USB couché (tous entassés dans “S”, à proximité du PC et le maître sur). De cette façon, vous allez vérifier si le câble USB pour capturer la peine.

Continuer avec la preuve, ne vous procéder étape par étape et méthodiquement, comme vous l'avez fait jusqu'à présent, vous comprendrez ce qui se passe. Et, pour le plaisir, quand vous comprenez quoi et où accouple, saisissez-le ici. Ce que je suis vraiment curieux de voir comment ça se passe.

Merci pour l'idée de l'écran. Aussi je vais vérifier la mise à la terre de la boîte de plasma qui est metallica.Poi'll vous faire savoir. Je vis aussi la mise à jour de la sécurité à la broche d'entrée avec le condensateur ainsi que les deux résistances. Je vais essayer aussi que la seule protection des résistances ne suffisait pas et je devais déconnecter tous les commutateurs parce que’ Je cesserais la communication USB (même avec la coupe)

Vous aviez mis la résistance de protection 330k près du Maître ?

Si oui, alors vous avez un peu de bruit vraiment énorme induit sur les fils, des centaines de volts. Si cela se produit avec tous à la terre, alors il y a quelque chose de très étrange et vous devez savoir ce que.

Enfin, je réussi à faire de nouveaux tests avec plasma. J'ajouté un écran en maille de cuivre sur la tête de torche ,J'ajouté un filtre EMI découpe au plasma entrant et un ordinateur de contrôle de l'alimentation ,J'ai couru un gcode et je continuais à enflammer l'arc plasma et tout fonctionne!

Leo nous a demandé

Dans l'application HAL des moteurs pas à pas sont des ajustements “mm par minute”, “mm par seconde par seconde” et “Étapes pour mm”. Cela me fait du mal à faire le calcul quand je veux utiliser millimètres au lieu de la vitesse du moteur, ou grades.

Réponse

Nous avons utilisé millimètres parce que la majorité des lecteurs ont un moteur pas à pas qui déplace une coupe à chaque tour de millimètre, ou de deux millimètres. Donc, dans ces cas, il devient facile de traiter.

– le moteur 200 pas par tour

– Si chaque tour est un millimètre, je suis alors 200 étape pour mm

Puis ici sont facilement dérivées d'autres cas:

– Si l'un a fait son tour serait alors seulement deux mm 100 étape pour mm

– Et si je mets le conducteur avec microstep à 8, puis ils le feraient 800 étapes mm.

Dans certains cas (rarement) il pourrait être utile de penser à différentes unités de mesure de mm. Par exemple, en pouces, ou en degrés, ou en tours du moteur. Dans ces cas, il suffit de remplacer mm avec la nouvelle unité et procéder toujours de la même manière.

Souhaitant vous pouvez également ouvrir le fichier pour la langue que vous utilisez et modifier le texte que vous souhaitez apparaître dans Label_MaxSpeed, Label_MaxAcc e Label_StepsPerMillim. Nous ne recommandons pas le faire parce qu'il est mal à l'aise et il est même pas dit qu'il veut que tous les moteurs avec la même unité de mesure.

Donc, là où il est dit “mm”, vous vous rendez compte qu'il est écrit “mètres”, “degrés”, “pouces”, “TR/MIN”, ou toute autre unité de mesure linéaire ou circulaire.

Mais attention que lorsque vous envoyez ensuite les données au moteur doit être sur le même lecteur qui est utilisé pour écrire dans les zones de HAL.

——————-

Comme deux exemples comment prendre une décision, raisonnement en rotation du moteur ou de degrés par rapport à l'endroit qui, en mm.

Les deux exemples suivants répondent à la question:

“Considérant que le Maître a une fréquence de sortie maximale de l'étape 65 KHz”

“Et considérant avoir un pilote de moteur mis à 256 MicroStep”

“Quelle est la vitesse maximale de la broche de sortie du moteur, en degrés et en tours par minute?”

—————————————————————————————————–

Vitesse Max en “degré”

(pour un moteur pas à pas avec 200 étape par tourn et 256 micropas)

—————————————————————————————————–

moteur = 200 pas / Tourn

Moteur avec micropas = 200 x 256 = 51200 pas / Tourn

Le même degré = 51200 / 360 = 142.22 pas / degré

Maître fréquence d'impulsion max = 65500 impulsions par seconde

Moteur vitesse max = 65500 / 142.22 = 461 degré / SEC (environ)

Moteur vitesse max = 461 x 60 sec = 27660 degré / min (environ)

—————————————————————————————————–

Vitesse Max en “tourns”

(pour un moteur pas à pas avec 200 étape par tourn et 256 micropas)

—————————————————————————————————–

moteur = 200 pas / Tourn

Moteur avec micropas = 200 x 256 = 51200 pas / Tourn

Maître fréquence d'impulsion max = 65500 impulsions par seconde

Moteur vitesse max = 65500 / 51200 = 1.28 tourns / SEC (environ)

Moteur vitesse max = 1.28 x 60 sec = 76.8 tourns / min (environ)

ils Luca : sur ma machine de fraisage contrôlée par le maître que je voulais avoir la possibilité de démarrer le moteur de broche, relié par un ssr à une broche de sortie, manuellement via un bouton pour faire le travail avec des changements manuels. Si je vous connectez ce bouton à une alimentation séparée et l'entrée du même ssr interférence provocherei avec le maître?

Ajouter une résistance de 10k en série avec la sortie du maître et de raccordement sur le côté opposé (qui va vers la commande de moteur) vous pouvez faire ce que vous voulez. Cependant, on suppose que la commande du moteur d'entraînement à la fois une haute impédance, si ce ne vous devez réduire la résistance un peu, trance 1k.

Ou vous devez ajouter deux diodes.

Difficile de mieux conseiller sans connaître les composants que vous utilisez et comment les connecter.

Bonjour Livio, Je vous demande des informations sur le pas à pas conduire et sans balais.

1) à conduire un seul moteur pas à pas, par exemple un roi positionné, comment pourrais-je faire? Dois-je utiliser Theremino CNC? comment pourrais-je envoyer une commande?

2) Ils tiennent un grand moteur sans balai, parce que’ est un serviteur doit toujours utiliser en plus du pilote (type destiné à Turnigy) aussi vrai carte serviteur?

3) si oui, où puis-je acheter? Je ne pense pas que je l'ai vu sur la boutique-ino.

Merci encore pour tout

1) Pour voler un stepper vous devez utiliser le module maître et l'application HAL. Puis, avec une application que vous écrivez une valeur cible en millimètres (ou degrés de rotation) dans son logement, et le stepper accélère à la vitesse supérieure vous avez défini HAL, il ralentit et arrête à sa destination. Vous pouvez définir des destinations, et le changement alors même que le moteur se déplace, écrit quelques lignes dans l'application Theremino_Automation.

2) Les moteurs sans balais pilotent la carte ESC (par exemple Turnigy) et le module maître. Ensuite, vous devez ouvrir la couche d'abstraction et de régler la sortie en tant que serviteur 16. Enfin, il se déplace en changeant le nombre dans son logement par 0 dans 1000.

3) Vous n'utilisez une carte “servo” mais un module maître. Le Maître vous trouvez sur eBay (venditore maxtheremino), celle de STORE-INO

Merci beaucoup…. Chiarissimo comme toujours.

Bien fait

Bonjour, Je suis Luca. Je voulais utiliser pour réinitialiser les axes des capteurs inductifs. Quel type de capteur dois-je prendre NPN ou PNP? Je l'ai vu que l'alimentation avec des tensions de 6 dans 30 volts et donc je pense que la connexion aux broches n'est pas immédiat… Je voulais savoir si le site il y avait un modèle de la façon de se connecter ce type de capteur. Merci

Vous pouvez utiliser des capteurs magnétiques (éléments HALL) et calamitine.

Il y a aussi va 3.3 volts, Par exemple,:

– A1319

– A1318

– A1318

– DRV5056

– DRV5055

Il y a d'autres qui vont 5 volts mais pourrait alors être surmontés avec le signal i 3.3 volt des entrées du maître et des liquides doit leur ajouter une résistance série de 33k ou un diviseur. Ici, ils sont:

A1321

A1322

A1323

A1301

A1302

En réalité, même si elle est faite à 5 volts sont aussi bien si vous les nourrissez avec 3.3 Master de Volt.

—————

Ou vous devez écrire la chanson thème des capteurs que vous souhaitez utiliser, nous étudions certains’ et très probablement aussi qu'ils travaillent par l'alimentation 5 volts. Ou vous cherchez quelqu'un pour aller 5 volts, Il y a à coup sûr.

Grazie.Sempre précis et rapide.

Luca

Salut,ils sont Luca. Je pris les capteurs Hall pour Arduino et les nourrir même avec le travail 3.3 Volts. Mon problème est de savoir comment relier entre eux les deux capteurs pour réinitialiser les axes x et y qui peut être remise à zéro se fait en une seule opération. La fente pour la remise à zéro est 33 mais je ne peux l'attribuer à une broche.

Merci Luca

Il faut deux diodes 1N4148 et une résistance 10k, être placé à proximité de tous Maître.

Les diodes doivent être en série avec les signaux des deux capteurs et de combiner l'entrée du code PIN associé à la fente 33, configuré comme DigIn.

Ensuite, vous devez déterminer si les signaux du capteur vont à zéro volt quand il sera arrivée, ou s'ils vont 3.3 volts.

Si vous allez à ZERO VOLT

– Les liens des deux diodes sont tournés vers les capteurs

– La résistance est connectée entre l'entrée PIN et +3.3 volts (ou vous pouvez configurer l'entrée en DigIn_PU et éliminer la résistance).

SI VOUS ÊTES 3.3 VOLT

– Les liens des deux diodes sont tournés vers le point d'union qui va PIN

– La résistance est connectée entre l'entrée de code PIN et GND

– Le signal à sous 33 Il est modifié en changeant les valeurs de ses boîtes MaxValue et MinValue sull'HAL (MaxValue = 0 e MinValue = 1000)

Si vous ne pouvez pas écrire ici encore, ou appeler sur Skype ou par téléphone.

Merci,J'accorderai les diodes et essayer

Salut,Je fait les connexions, mais j'eu des problèmes avec le type de capteur,ce qui signifie que le capteur ne prend pas “nettoyer” mais la valeur oscille broche-arrêt de la procédure ainsi trompant la mise à zéro. Je la’ la sortie numérique du capteur mais fait la même manière… le capteur est présent

https://images-na.ssl-images-amazon.com/images/I/71wrd7sc2QL._SL1500_.jpg

En contrôlant la valeur de tension de sortie change que l'aimant se rapproche du point central

Si vous utilisez une entrée DigIN devrait fonctionner et prendre à 1000 (ou à zéro) lorsque vous approchez au-delà d'un certain point. Et le processus d'application CNC une fois l'a entendu doit cesser.

Peut-être que vous travaillez au contraire. chèque (avec SlotViewer) ce que la fente du signal 33 Je vais aller à zéro lorsque la fin de course à la fois avec un axe avec l'autre, et retourne à 1000 quand tous les deux loin de la fin de course.

Vous devriez aussi essayer d'obtenir des coups précis, changer la disposition des aimants et des capteurs.

Et vous devriez aussi éviter d'aller claquer sur le capteur si le camion ne cesse pas immédiatement. Pour parvenir à cela ne devrait pas les faire travailler, mais l'approche du côté.

Et vous devez également faire pivoter l'aimant dans le meilleur emplacement et la meilleure distance, jusqu'à ce que la commutation est bon et bien reproductible. En déplaçant les moteurs de camion main de, ou la JOG CNC, et en regardant le signal avec le SlotViewer ou SignalScope.

J'ai donné les capteurs de salle parce que j'ai utilisation de regolarli.Pensavo peine de capteurs mécaniques comme ceux que j'ai fait pour les commutateurs. Je suis câblé normalement ouvert en parallèle sur une broche dig configurée par écrit sur la fente 33 réglage min val 1000 val max 0 mais lorsque le capteur entre en contact ne s'arrête pas( que la réouverture manuellement l'étalonnage du contact). La séquence d'étalonnage se produirait à une bonne mise val max 1000 e val min 0 mais dans ce cas en démarrant les chariots d'étalonnage vont vers des valeurs positives( Je l'ai fait ce test par déclencher manuellement les capteurs).Luca

Je suis tellement désolé. J'ai essayé à nouveau et maintenant tout funziona.Non sais quel gâchis je l'avais fait avant .Spero pas que je perdu du temps. Merci. Luca

Bonjour Livio

Je voudrais vous demander s'il y a un moyen de contrôler les moteurs pas à pas pour l'utilisation d'une commande numérique CNC Theremino et maître au-dessus, sauf en tant que conducteur de L298N, qui ont besoin 4 les entrées de commande des moteurs à la place de l'étape et juste dir. Je pose cette question parce que j'ai différents pilotes de ce type avancé et je voulais les exploiter pour faire des tests sur le stepper.

Merci

Fabrizio

Non, Désolé, mais L298N sont faits pour les moteurs en continu et ne peut pas conduire les moteurs Stepper.

Bien, Arduino se demande pourquoi vous ne pouvez pas voler, cependant, en utilisant précisément 4 BROCHE… Li vend également pas à pas à la deuxième mais en fait le manque L298 complémentaire est réquisitionné difficile.

Merci pour la réponse rapide comme toujours.

Fabrizio

Le problème est pas voler, que peut-être d'une certaine façon, vous pouvez aussi faire, mais ce module vous ne pouvez pas vous connecter à un moteur pas à pas. Ce module est un pont en H et sert à entraîner les moteurs en continu, Aucun moteurs pas à pas.

—————-

MISE À JOUR

Je suis allé voir mieux et en fait à ce module peut aussi être moteur pas à pas connecté mais en les utilisant comme si elles étaient en permanence les moteurs, qui est, en les ajustant la vitesse et la direction, mais pas en place.

Copio à partir des caractéristiques de module:

“Cette carte de commande du moteur sont basées sur le conducteur à double pont en H L298N et permet de conduire avec deux moteurs à courant continu de simplicité ou d'un moteur pas à pas bipolaire avec une tension de service dans la plage comprise entre 5 V et 35 V, commander la vitesse et la direction.”

En pratique, ces cartes vous tourner un moteur pas à pas à vitesse réglable, mais vous perdez la principale caractéristique des moteurs pas à pas, c'est la capacité de toujours savoir combien d'étapes que vous avez fait et l'emplacement exact. Et sans l'emplacement exact des machines CNC ne peut pas fonctionner.

Explication comme toujours impeccable! Merci!

Laissant donc par la commande CNC pour ces pilotes, Utilisez uniquement vouloir prouver un moteur pas à pas, en particulier pour faire l'essai de force de torsion (le test classique avec le poids attaché à obtenir pour tester la force réelle d'une tension et le courant du moteur donné ou même juste pour voir si un moteur est en cours d'exécution ou non), Il serait difficile de les exécuter avec le module maître ou une chose simple que vous pouvez faire sans le piratage d'un jour?

Mon idée était de voir si vous pouvez faire pour former le travail que le pilote effectue le L297 approprié intégré, qui prend note des signaux dir et de pas et les poignées eux afin d'entraîner le pont en H L298…

Ces petits pas cher que les conducteurs sont très répandues et peut-être peut également intéresser les autres à les utiliser dans ce but, Je ne sais pas.

Merci encore à la disponibilité

Fabrizio

“Ces petits pas cher en tant que conducteur…”

Il ne semble pas comme ça, Il y a des pilotes pour steppers qui coûtent environ le même que le L298.

Et en dépensant un peu’ Il y a plus de pilotes pas à pas de 4 ampère dans le L298 sont comparées ciofeche, regardez cet exemple:

https://tinyurl.com/qtp8kd5

Dans le prochain courriel que je vous écris comment les lier au Maître, même si ce que vous obtenez est la merde comparé à un vrai pilote pas à pas.

true, Je l'utilise aussi sur mon chauffeur cnc 4 TB6560 axes, qui remplacent désormais le nouveau cnc avec tb6600, mais avant que je ne l'avais-je utilisé le couple L297 / L298

Le fait est que ceux-ci les avaient pris depuis longtemps à l'appui d'un autre matériau de type payer 1,5 € chacun, Je pris une douzaine pour les garder…Certes, je ne les recommande pas même pour cnc, Tu as parfaitement raison

Pour conduire le mot de L298N…

broches Activation 6, si nous donnons logique:

Pin5 = Haut, pin7 = Bas, A moteur commence à tourner dans le sens horaire.

Pin5 = faible, pin7 = Haut, A moteur commence à tourner dans le sens antihoraire

Pin5 = Haut, pin7 = Haut, Un moteur cessera

Pin5 = faible, pin7 = Bas, Un moteur cessera

broches Activation 11, si nous donnons logique:

PIN10 = Haut, pin12 = Bas, moteur B commence à tourner dans le sens horaire

PIN10 = faible, pin12 = Haut, moteur B commence à tourner dans le sens antihoraire

PIN10 = Haut, pin12 = Haut, B moteur cessera

PIN10 = faible, pin12 = Bas, B moteur cessera

Donc, vous devez voler avec un maître:

– activer Pin 6 le L298N avec un maître de sortie Pin

– Utilisez une sortie Master Pin connecté à la broche 5 pour déterminer la direction du L298N

– Utilisez une sortie Master Pin connecté à la broche 7 le L298N pour l'exécuter (avec le PWM changera la vitesse)

– activer Pin 11 le L298N avec un maître de sortie Pin

– Utilisez une sortie Master Pin connecté à la broche 10 pour déterminer la direction du L298N

– Utilisez une sortie Master Pin connecté à la broche 12 le L298N pour l'exécuter (avec le PWM changera la vitesse)

Alors la chose ne serait pas contrôlé par l'application CNC, mais vous auriez besoin d'un logiciel spécial pour soulever et abaisser les six broches du Maître dans les bonnes combinaisons sur.

Comment voyez-vous la chose deviendrait extrêmement complexe et engager six du code PIN lors de l'utilisation d'un pilote normal, il faut être deux. Et à la fin vous ne surveille pas même la position.

Donc, je ne perdrais pas mon temps.

Bien, entendu, Je fais confiance à votre avis. Je donne et si quoi que ce soit, je les utilise, juste pour prouver les moteurs, Arduino juste lui faire faire des mouvements prédéfinis dans l'esquisse. Merci encore

Fabrizio

Bonjour Livio et joyeuses Pâques à tout le personnel.

question: Peut-être (dans le programme source cnc) modifier le retour d'un millimètre du réglage automatique du zéro de l'axe z ?

Je me suis fabriqué un dispositif de réinitialisation optique qui se trompe de quelques millièmes lors du sondage .. Avec une imprimante 3D en résine et un capteur optique .

le problème est que le retour prendrait plus de temps à cause du coup que j'ai du palpeur.

éventuellement où dois-je modifier cette fonction avec Visual Express?

P.S en programmation m'aide un de mes amis…dans tout le reste je arrangeio.arrriciao tout le monde et merci

Salut, vous devez appuyer sur le bouton “Réglages” (le dernier en bas à droite) puis modifiez la valeur “Compensation (mm)” du panneau “Calibrer Z”.

Si cela ne résout pas le problème, écrivez-nous un autre message expliquant mieux ce qui vous manque.

Ou vous pouvez modifier le logiciel à votre guise avec Visual Studio 2008 Express, mais ce ne sera pas facile car l'application CNC est très complexe.

la compensation est utilisée pour remettre à zéro la pièce zéro par rapport au zéro fixe;Je fais le zéro avec compensation mm 0 sur l'axe de la sonde z touch et retour de “1 mm” et ça me donne une mesure 1 mm.(-J'aimerais pouvoir augmenter ce retour à (ES 10 mm) et cela me donne une taille 10.-c'est parce que la course du testateur est +- 10 mm, et si je déplace immédiatement les axes x y, je racle l'outil sur la sonde).alors je vais toucher la pièce,J'ai lu la mesure,Je l'écris en compensation et vous avez terminé…chaque fois que je change d'outil et que je le touche, alors il va toujours au zéro réel de la pièce, quelle que soit la longueur de l'outil.

si vous me donnez une astuce où je peux changer ce retour mm,J'essaye d'éditer avec Visual Basic. grazieeee livio

Je ne sais pas comment modifier le logiciel pour suivre ce dont vous avez besoin, aussi parce que je ne comprends pas ce dont vous avez besoin.

Avez-vous essayé d'appuyer sur le bouton "Paramètres" (le dernier en bas à droite) puis modifiez la valeur "Compensation (mm)»Du panneau« Calibrate Z »?

Faire ce que je vous ai écrit ne fonctionne pas?

et,fonctionne, édite moi ” le zéro de la pièce zéro correctement” mais quand l'outil touche le capteur, il se rétracte d'un millimètre… Je voudrais changer ce millimètre en 10 mm

Je précise que la compensation que je fais par la négative + 1 mm( ce qui se rétracte après avoir sondé

La variable dont vous avez besoin est “CNC_CalFinalClearance”

et est déclaré et initialisé sous la forme “Module_CNC” à la ligne 173

Voici comment c'est écrit:

Ami CNC_CalFinalClearance As Single = 1 ‘ mouvement final fixe = 1 mm

Si vous le changez avec 10 va sortir de 10 mm.

Dommage que la variable soit également utilisée pour X, Y, A et B qui se déplaceront également de dix mm du capteur zéro.

Si vous ne l'aimez pas, vous devez déclarer une variable spécifique pour l'axe Z immédiatement après l'autre, Selon l'exemple suivant:

Ami CNC_CalFinalClearance As Single = 1 ‘ mouvement final fixe = 1 mm

Friend CNC_CalFinalClearanceZ As Single = 10 ‘ mouvement final fixé pour l'axe Z = 10 mm

Et puis remplacez-le en deux lignes dans le formulaire “Module_ExecutionThread”

– La ligne 546 cela deviendra si

CNC_Dest.z + = CNC_CalFinalClearanceZ * CalZDirectionPositiveNegative()

– La ligne 650 cela deviendra si

CNC_Tip.z = CNC_CalZCompensation + CNC_CalFinalClearanceZ

Si vous ne pouvez pas, écrivez-nous à nouveau

MERCI LIVIO.. vous êtes toujours une sécurité.. Je t'envie beaucoup .. donc je te félicite toujours.

bonjour à tout le personnel et merci

parfait.. J'ai changé toutes les lignes que vous m'avez indiquées et tout fonctionne comme prévu… grazieeeeee

https://photos.app.goo.gl/voag7H9UMXfKi6WD8

J'essaie de mettre des photos de ma CNC

Belles photos merci!

rien du tout Livio…qu'en penses tu, J'ai bien fait de mettre trois masters ou d'en recommander un?

Trois maîtres sont inutiles, il suffit d'en porter un.

merci je vous fournirai dès que possible

ciaooooo

Bonjour

Je m'appelle Alessandro grâce à toi je me suis immergé dans ce monde.

J'utilise theramino CNC avec un 3 axes et je suis très content.

Maintenant j'aurais aimé essayer de construire un bras robotique, mais je note que sur Robot Arm1, la zone de travail maximale est 1000 x 500 mm.

Idem, les paramètres LenZ sont limités à 99 mm.

Il est possible d'augmenter la plage de travail.

Merci d'avance pour votre aimable attention

Pour aller au-delà du 500 mm ça prendrait les moteurs de plus 500 euro chacun, c'est-à-dire ces:

https://www.zeroerr.cn/eRob/index.html

Avec des serviteurs normaux, vous avez déjà un balancement exagéré seul 30 cm. Inexactitudes de centimètres et balancement avec une tendance aux oscillations. En étendant un peu plus les bras, tout oscille et ne s'arrête jamais.

Nous recherchons des moteurs adaptés à des prix raisonnables et avons également complètement changé de direction, nous avons totalement éliminé les calculs 3D et donc aussi l'application RobotARM. Il était trop difficile d'ajuster les paramètres et si vous l'utilisez, vous le saurez par vous-même.

Nous utilisons donc un système différent maintenant, donner des positions manuellement, position par position, sans aucun paramètre à régler et sans calculs 3D.

Lorsque nous aurons obtenu des résultats utiles, nous les publierons sur cette page:

https://www.theremino.com/hardware/outputs/smart-motors

Dans la vidéo suivante, vous pouvez voir les expériences actuelles d'un bras “Collaboratif” avec SmartMotors FeeTech:

https://www.theremino.com/files/ThereminoCobotV1.mp4

La programmation est considérablement plus facile qu'avec l'application RobotArm, vous n'avez plus besoin d'ajuster les paramètres et les angles du bras (ce qui était très difficile), mais par contre il n'est plus possible de suivre un GCode ou de dessiner, il suffit de définir les positions les unes après les autres.

Cependant, même avec ces moteurs, la longueur maximale du bras ne peut pas dépasser 50 cm.

Nous recherchons des moteurs capables d'en faire plus sans coûter des sommes insensées, si nous les trouvons, nous les publierons sur la page Smart Motors

Mais avec des moteurs pas à pas et une réduction d'au moins 1:10 tu ne peux rien obtenir du tout’ plus précis.

Je pensais à 4 non 34 avec courroies dentées M5 pour réduire le jeu.

Donc si je voulais augmenter les limites de Theremino Arm, vous ne pouvez pas.

Si vous utilisez des steppers avec des courroies, vous pouvez faire quelque chose de plus, mais plus d'un mètre est pratiquement impossible car les steppers pèsent beaucoup et ceux qui sont sur le coude et sur la pointe il faut les soulever avec un levier exagéré. Dire “un mètre” c'est facile mais essayez de le faire et vous réaliserez alors ce qu'est réellement un compteur.

Lorsque vous l'avez assemblé (et s'il peut soulever son propre poids) dans deux minutes, nous changerons la limite maximale de la boîte MaxViewArea de 1000 mm à 10000 mm et le LenZ de 99 dans 9999

Ok merci

Bonjour Livio, J'ai essayé Theremino ImgGreyscaleToGcode.

La vitesse de la broche semble être fixée à 20000. Ce serait pratique de pouvoir le configurer.

Ensuite, je l'écrirais avant le M3 pour donner à la broche le temps de prendre de la vitesse.

Salutations

Désolé, nous n'avons pas le temps de modifier toutes les petites applications pour des détails comme celui-ci. Il y a des sources exprès et n'importe qui pourrait le faire.

Cependant, pour résoudre votre problème immédiatement, définissez simplement “Vitesse verrouillée” dans l'application CNC, puis ajustez la boîte de vitesse comme vous le souhaitez. Ou éditez le Gcode et changez le 20000 dans ce que vous voulez, puis enregistrez-le (vous pouvez le faire directement avec l'application CNC en un clin d'œil).

Pas de problème ,donc déjà fait.

Cela peut servir les autres comme une aide.

Bonsoir, il y a quelques années, j'ai construit une petite cnc 3 axes contrôlés par theremino.

Maintenant, je voudrais remplacer le cutter par un module laser. Comment dois-je le connecter au système?.

Je peux utiliser le pilote tb6560 qui contrôle l'axe Z?

Pour les modules laser, le pilote de moteur pas à pas n'est pas nécessaire.

Vous devez seulement:

– connecter GND du maître à GND du module laser

– connectez le signal de sortie du code PIN principal au signal de démarrage du laser

– configurer la sortie du PIN utilisé comme DigOut (allumé / hors tension)

– ou comme Pwm16 (régler la puissance)

Normalement, les lasers fonctionnent avec un signal de commande de 3.3 comme les nôtres et ils peuvent aussi fonctionner en PWM mais pas forcément tous sont comme ça.

Si vous avez des doutes, demandez au fabricant ou recherchez sur Internet quel signal votre module laser veut.

Si vous avez des doutes, ne le branchez pas et ne donnez pas de tension, Les lasers de puissance coûtent cher et sont délicats. Ils peuvent casser en une microseconde même juste parce que c'est jeudi et qu'ils se sont mal réveillés.

Bonjour, Je suis Luca. Depuis quatre ans maintenant j’utilise Theremino cnc avec un cutter 3 axes plus axe rotatif. J’ai toujours mis à jour les versions des logiciels. J’ai essayé la dernière version 5.3 et ça va très bien même sur le fraisage circulaire où les versions précédentes, surtout à grande vitesse, dévié du chemin défini. Le problème que j’ai rencontré est que si j’ouvre l’écran Hal pour faire des ajustements de vitesse ou d’accélération,dès que je clique sur la liste des broches pour entrer dans le menu de réglage, j’entends les moteurs faire des pas fantômes. Et’ la première fois que ça m’arrive. L’écran de Hal est également un peu étrange ,dans le sens où il a des parties transparentes qui vous permettent de voir l’écran de Thereminocnc. J’utilise Windows 7. J’ai utilisé la version avant 5.0 mais j’ai dû mettre une ancienne version du’ Hal pourquoi’ J’ai eu le même problème.

Vraiment étrange, nous n’avons rien changé dans le HAL qui puisse faire ces choses..

Vous pouvez m’appeler sur Skype (vous pouvez me chercher comme livio_enrico) et nous le voyons ensemble?

Ou, si vous n’utilisez pas Skype, écrivez à nouveau ici et je vous enverrai mon téléphone.

Salut,Je n’utilise pas Skype,mais aujourd’hui, j’ai réussi à faire une vidéo où vous pouvez voir le problème. Je peux vous l’envoyer par la poste? Ce que j’ai remarqué (et cela ne se produit pas avec les versions précédentes ) c’est que lorsque je clique sur la liste des broches pour ouvrir les panneaux de réglage, les fps répètent les verrous (sans donner d’erreur) et puis ça recommence et c’est à ce moment-là qu’il y en a’ que le moteur de l’axe sur lequel j’avais cliqué fait des pas. Merci

Bonjour Livio,

Je me présente, Je m’appelle Davide Lorusso, Je tiens à vous féliciter pour ce projet!!!

Je déclare que j’ai déjà’ une cnc 3 axes et je suis passé par là depuis un moment’ de linux cnc à votre système, et j’ai appliqué l’automatisation theremino pour remplacer un ancien automate télémécanique.

Je fais une automatisation pour l’industrie de la lunetterie, Je devrais interfacer un petit système cnc 3 planches avec système de noyade à charnière (ça a l’air compliqué mais c’est deux cylindres et un système de chauffage);

et’ possible , après avoir effectué une opération de perçage ou de fraisage, démarrer un cycle de travail automatique (dans mon cas, déplacez le traîneau en position de noyade et effectuez-le)?

Merci

David

Je pense que vous devriez utiliser les axes A et B

Nous allons méditer un peu’ et faire divers tests.

Je devrais comprendre avec quoi vous déplacez le traîneau (autres steppers ?)

Mais deux autres moteurs (A et B) vous serez assez?

Si vous ne réussissez pas avec la seule application CNC, nous avons prêt une nouvelle version de Theremino CNC (que nous publierons sous peu) contrôlable avec des commandes provenant d’autres applications. Ainsi, vous pourriez avoir toutes les fonctions d’un véritable programme procédural (Theremino Automation), capteurs de lecture, déplacer d’autres moteurs, piloter des solénoïdes, prononcer des messages, exécuter des fonctions sur les commandes vocales, lire le code-barres ou le QRcode, effectuer des chronométrages, Boucle, comptages et contrôles de toutes sortes. Et puis au bon moment guidez l’application Theremino CNC avec toutes ses fonctions comme si vous le faisiez manuellement, et aussi charger différents GCodes et les exécuter depuis le début ou exécuter des lignes individuelles.

Finalement, si vous en avez besoin, nous nous sentirons également pour Skype ou par téléphone, Salut.

Merci pour votre réponse rapide!!

Je déplace la glissière avec un vérin pneumatique sans tige, en substance, le cycle serait le suivant ::appuyez sur Démarrer, Theremino cnc effectue le perçage, les trous ou cmq le siège pour la charnière dans le fraisage (dépend de la forme de l’ancre);

le cnc se met en position de “Accueil” active theremino Automatisation qui me lance le cycle de noyade:glissière de cylindre avant noyade vers le bas cylindre de refroidissement noyade sur (évidemment il y a les différents capteurs (Fc,proxy, etc.)).

Je pense que d’après la description, le nouveau theremino cnc sera’ le haut pour cette application.. vous avez une version “Bêta” à anticiper pour le tester?

Merci encore

Oui, je peux vous envoyer la version maintenant 5.4.6 que nous publierons ensuite en version 5.4

Vous devriez me rechercher sur Skype comme livio_enrico

Avec Skype, le transfert de programmes est facile, sinon, le courrier les supprime. Et il le fait même si vous les compressez en ZIP. Ils ouvrent ziPps et suppriment tout ce qui contient des programmes exécutables.

Ou vous pouvez aller à cette section, lire mon numéro de téléphone et m’appeler (De 09 à 19 y compris jours fériés)

https://www.theremino.com/contacts/about-us#livio

Je souligne, cependant, que pour utiliser les commandes de l’extérieur, vous devez ensuite programmer dans le langage simple de notre application Theremino Automation:

https://www.theremino.com/downloads/automation

Si vous avez un peu’ d’expérience en programmation sera facile pour vous, sinon, vous devriez trouver quelqu’un qui peut vous aider.

Bonjour Livio, Tout d’abord félicitations pour votre projet, Moi, qui suis un mécanicien misérable qui se jette dans l’automatisation, je reste chaque jour plus fasciné.

Passons au point: Nous aimerions faire une fraise CNC comme celle de ce lien https://goliathcnc.com/ utilisation de la CNC Theremino. Le problème est que sur Theremino CNC j’ai des coordonnées X-Y alors que je devrais commander 3 Moteurs avec coordonnées correspondantes. Comment dois-je procéder?, ou mieux, Dans quel fichier programme de Thremino, Je peux entrer les équations de transformation pour contrôler les moteurs pas à pas connectés aux roues?

Pardonnez la question peut-être stupide, mais en programmation, ils sont à des niveaux très basiques!

Merci beaucoup pour votre aide!

Je suis désolé mais ce serait un très long travail.

Le plus simple serait de démonter ThereminoCNC, afin que vous ayez au moins la partie qui lit et exécute la GCode, puis notez tout ce dont vous avez besoin pour contrôler la machine. Et ce serait un travail très long, même pour un expert en DotNet et notre application CNC, plusieurs mois au moins à travailler dur.

Puis j’ai eu un doute… Mais cette machine est contrôlable par d’autres logiciels que son ? Je suis donc allé voir ici:

https://goliathcnc.com/product/software/#learn-more

Et je n’ai même pas trouvé un soupçon de la possibilité de contrôler la machine avec des commandes externes, Ils ne parlent que de leur logiciel “Fronde”, si je me trompe, écrivez-le…

—–

Je me suis rendu compte seulement après que vous ne voudriez pas vérifier cette machine mais en faire une similaire., Donc, en plus de modifier l’application CNC, vous devriez également faire tout le matériel et je ne peux pas imaginer combien de temps cela prendrait…

Désolé Livio, Je me suis mal expliqué.

J’ai déjà le matériel et j’ai déjà fait quelques tests mais avec 4 Roues (Je vous enverrais quelques photos mais je ne sais pas comment faire dans ce chat). Commande à deux roues avec une goupille, qui déplacent le X, et deux roues avec une autre goupille, qui déplacent le Y. Le problème de 4 roues est que si la machine se déplace sur des plans pas assez plats, une roue est soulevée, Je perds ma position et j’ai une rotation que je ne veux pas, au lieu de cela, avec trois roues, je suis sûr qu’ils touchent toujours les trois, Le problème est de les commander.

L’idée est que j’ai la sortie de Theremino CNC le X et Y à partir de deux emplacements. Je dois transformer ces deux sorties et les transmettre à trois autres emplacements (un pour chaque roue) la commande relative, ce qui en théorie est très simple mais je ne sais pas comment faire. Si les trois roues sont à, b, c, Je :

a=X*0,585

b=-X*0,293+Y*0,293

c=-X*0,293-Y*0,293

Je mets ces sorties sur les trois broches des moteurs et ça va.

Mais comment faire ??

Cela devient trop compliqué pour ce chat.

Appelez-moi sur Slype comme livio_enrico et nous trouverons une solution.

Et à l’avenir, vous publierez les conclusions ici, afin qu’ils puissent également être pratiques pour les autres.

Je vous écris également un e-mail avec mon téléphone au cas où je ne pourrais pas utiliser Skype.

J’annonce également qu’il y a un problème supplémentaire que vous n’avez pas envisagé, ou plutôt peut-être deux:

1) Dans l’application CNC, vous devez également renvoyer des informations sur la position atteinte moment par moment pour chaque axe. Et il ne doit pas s’agir de positions motrices mais de positions X, Y, Z sur le comptoir, Et nous arrivons ici au deuxième problème…

2) Vous avez également construit des codeurs avec des fils qui mesurent la position? Sans codeurs, la position serait sujette à des imprécisions dues au roulement des roues et vous auriez des erreurs de centimètres voire de décimètres si le travail est long et complexe

Salut, Puisque vous n’avez pas appelé, j’écris les lignes directrices ici (N’essayez pas) sur la façon de procéder pour aider les autres dans la construction de machines similaires à celle-ci.

1) Tout d’abord, nous appelons les moteurs un / b / c / z

2) Connectez les quatre moteurs pas à pas au Master aux codes PIN de 1 dans 8 et définir leurs SLOTS à partir de 101 dans 108:

‘ 101 = Moteur pas à pas A

‘ 102 = Distance A

‘ 103 = Moteur pas à pas B

‘ 104 = Distance B

‘ 105 = Moteur pas à pas C

‘ 106 = Distance C

‘ 107 = Moteur pas à pas Z

‘ 108 = Distance D

(Notez que les NIP 102, 104, 106 et 108 contiennent le “les distances par rapport à la destination calculées par le Maître moment par moment et que les valeurs 2, 4 et 6 doit être recalculé à l’envers et donné à Theremino_CNC dans les emplacements relatifs, Où vous attendez-vous à ce que le “Distances de la destination” de x, Y et Z)

3) Vous préparez un dossier avec Theremino_Automation.exe et avec un sous-dossier APPS où vous placez le dossier parent qui contient tout Theremino_CNC

4) Dans les premières lignes d’automatisation, vous écrivez:

Charge “Theremino_cnc.exe”

afin qu’il soit ouvert et fermé lors du démarrage du programme d’automatisation et de la fermeture de l’automatisation.

5) Vous placez sur le bureau un lien vers le fichier Theremino_Automation.exe qui sera utilisé pour tout démarrer et aussi pour atteindre les dossiers du projet en cas de besoin.

6) Vous écrivez une boucle dans l’automatisation qui fonctionne toujours à la vitesse maximale, Pas de pauses ou d’appels aux fonctions qui peuvent le ralentir.

7) Dans la boucle, vous écrivez les lignes suivantes:

' ------------------ X, Y, Z from Theremino_CNCPosX = Slot(1)

PosY = Slot(3)

PosZ = Slot(5)

'

' ------------------ A, B, C rotations from X and Y

RotA = PosX * 0.585

RotB = -PosX * 0.293 + PosY * 0.293

RotC = -PosX * 0.293 - PosY * 0.293

'

' ------------------ A, B, C, Z to Stepper Motors

Slot 101 = RotA

Slot 103 = RotB

Slot 105 = RotC

Slot 107 = PosZ

'

' ------------------ Prepare "Distances to destination"

DistA = Slot(102)

DistB = Slot(104)

DistC = Slot(106)

DistZ = Slot(108)

'

DistX = DistA / 0.585 - DistB / 0.293 - DistC / 0.293

DistY = DistA / 0.585 + DistB / 0.293 - DistC / 0.293

'

' ------------------ "Dist. to dest." to Theremino CNC

Slot 2 = DistX

Slot 4 = DistY

Slot 6 = DistZ

8) Les lignes du calcul inverse ont été vérifiées et doivent être correctes. Ils devraient recalculer à rebours le “Distances de la destination” pour les axes X et Y afin que l’application CNC ne remarque pas toutes les complications mathématiques et comprenne qu’elle a atteint les destinations, comme s’il y avait deux moteurs Stepper X et Y normaux. Corriger et écrire des corrections dans les commentaires.

9) Essaie…. et devrait fonctionner en dehors d’énormes erreurs dues au patinage des roues.

Vous pouvez télécharger le programme complet à télécharger sur Theremino_Automation, avec ce lien:

https://www.theremino.com/files/CNC_Helper.txt

Et vous pouvez également télécharger le fichier suivant qui contient Automation, SlotViewer et le fichier SlotNames prêts à tester le fonctionnement des conversions.

https://www.theremino.com/files/CNC_Helper_V1.zip

Si quelqu’un termine cette partie, écrivez-la et nous passerons également à l’étape suivante, c.-à-d. contrôle de la position.

La mesure de la position avec des fils est terriblement rudimentaire et inconfortable. De plus, la fabrication des bobines qui enveloppent les fils nécessiterait une mécanique difficile, inexact et instable. Laissez simplement le fil s’enrouler un peu’ mauvais et la précision est perdue.

Vous pourriez penser à le faire avec des ultrasons en utilisant un peu d’Arduino Nano et en commençant par notre programme pour les capteurs à ultrasons… mais je ne sais pas combien de Nano il faudra et quand commencer les différentes impulsions ultrasonores.

Il y a aussi un deuxième problème, Il ne suffit pas de mesurer la distance à deux points fixes, Il sera également nécessaire de trouver un moyen de mesurer la rotation de la voiture et de la maintenir absolument stable avec une rotation de zéro degré. Et je ne sais pas comment cela pourrait être fait..

Enfin, à condition que vous ayez deux mesures de distance très précises et une mesure de rotation, Vous pouvez faire la dernière étape qui serait d’ajouter deux correctifs Deltax et Deltay au programme présenté dans le message précédent.

Et ces corrections devront être faites avec un PID car sinon soit vous ne corrigez pas assez, soit le tout commence à se balancer comme un ivrogne autour de la position à atteindre et ne s’arrête plus.

Bonjour Livio.

Comme d'habitude, Quand je vois quelque chose d’intéressant, je participe, dans les délais disponibles.

J’ai jeté un coup d’œil au cutter, et je crois que la logique de la gestion du mouvement peut être extrapolée à partir de celle du contrôle d’un bras robotique Delta, maintien de la position Z constante. Évidemment, le mouvement doit être corrigé en temps réel avec des capteurs de position, tandis que les roues glissent sur le côté pendant la translation.

Quant à l’emplacement de la position dans l’avion, En théorie, cela pourrait être fait en utilisant un capteur linéaire à fil unique monté sur un capteur de rotation. Ce système existe sur le marché et est vendu pour détecter des mesures sur site, et lit également l’axe Z. Malheureusement, la précision requise pour lire la position angulaire rend le capteur très coûteux..

La solution linéaire à deux capteurs adoptée par les fabricants de la découpeuse d’échantillons est simple et efficace, et économique.

Les capteurs de fil commerciaux ont une excellente précision de mesure et une excellente répétabilité, mais ils sont évidemment assez chers, dans l’ordre de 400-700 euro chacun.

Même moi, je ne pouvais pas comprendre avec certitude comment ils peuvent lire la rotation de la machine sur l’axe X, mais ils savent certainement exactement. En fait, La machine a le cutter d’un côté, et pendant les mouvements, il tourne sur lui-même, pour que vous ayez toujours les roues à l’intérieur du plan de travail, même en opérant sur les bords de la feuille. Cela implique une correction de la position de la machine indépendamment de la position de la fraise, À ajouter à la partie du programme qui traite du mouvement du cutter.

Mon opinion est que le crochet inférieur jaune pour le fil de triangulation, placer sur le dessus de la machine, est connecté à un système de lecture angulaire à l’intérieur de la machine elle-même.

Voir ce qu’il fait, et le fait que le logiciel est inclus, Le coût de vente me semble relativement faible, de nature à décourager l’autoconstruction à des fins professionnelles.

Cependant, Il existe des simplifications constructives qui peuvent faciliter la vie de l’auto-constructeur.

Tout d'abord, Vous pouvez penser à faire fonctionner la machine avec une orientation constante, sacrifier une partie du plan de travail.

Puis, Les capteurs peuvent être construits à l’aide d’une bobine composée de deux grandes rondelles côte à côte, aussi éloigné que le diamètre du fil, de manière à le forcer à s’enrouler sur une spirale radiale, Mesurez ensuite la position angulaire avec un potentiomètre multitour et corrigez les données en tenant compte de la constante relative à l’épaisseur du fil pour chaque tour de la bobine. Ce système a sa limite dans la taille de la bobine, et dans la recherche du bon ressort de contraste. Vous pourriez penser à une deuxième bobine montée sur le même axe, connecté à un fil qui monte jusqu’à une poulie et descend connecté à un poids. Encombrant et brut, mais beaucoup plus facile que de trouver un ressort spiralé approprié.

Comme toujours, J’espère avoir contribué, si ce n’est avec des idées décisives, au moins avec quelques idées qui peuvent être utiles.

Salut

Maurizio

Merci Maurizio, Bonnes idées.

Au lieu du potentiomètre multitour, il serait préférable d’utiliser un codeur rotatif, que le Maître lit facilement.

En ce qui concerne les poulies avec des poids, vous devriez avoir une hauteur exagérée pour travailler à une distance de mètres, mais heureusement, vous pourriez faire monter et descendre le fil sur plusieurs bobines (En navigation de plaisance, ils les appellent croquis multiples) Et donc avec peu de hauteur, vous pourriez couvrir plusieurs mètres.

Comme prévu, les calculs que j’avais publiés étaient erronés, Je les corrige et ensuite je corrigerai les messages pour ne laisser aucune erreur autour.

J’ai corrigé le programme d’automatisation et maintenant il devrait faire les bons calculs.

J’ai corrigé le message précédent et ajouté un lien pour télécharger un dossier avec Automation, SlotViewer et tous les autres fichiers utiles à essayer.

Bonjour Livio.

J’avais aussi pensé à l’encodeur. Bien que, Chaque fois que vous redémarrez le système, vous devez refaire les zéros. Cependant, c’est un classique de nombreuses machines-outils., Donc ce n’est pas si mal. D'un autre côté, Il est certainement beaucoup plus précis que le potentiomètre.

Entre autres choses, d’après ce que j’ai vu dans les vidéos, Je pense qu’ils utilisent aussi ce système.

Le palan à blocs multiples est une idée intéressante, Je n’avais pas pensé. Et comme cela vous permet de raccourcir beaucoup la course (Cela dépend du nombre de références que vous faites), Vous pouvez penser à mettre un ressort linéaire normal au lieu de poids. En cas de nombreux reports, Bien que, Le frottement des poulies sur les broches et la flexibilité du fil peuvent créer un frottement notable, et doit être pris en considération.

=======================================

Conversation déplacée ici depuis la page NOUVELLES.

=======================================

Gordon Denman dit:

08/04/2023 à 12:05 (Edit)

Bonne journée,

Je suis 75 ans et m’a construit un 3 Routeur CNC Axis Wood. 5 Ans. TPC avait installé Windows XP, Mais le disque dur est tombé en panne. J’ai réinstallé XP avec tous les service packs et j’ai tout reconnecté, mais je n’arrive pas à faire fonctionner ma machine. il y a 3 Nema 17 Moteurs pas à pas installés. Theremino fonctionne en mode simulation et les moteurs pas à pas se réchauffent pendant que j’essaie de comprendre ce qui se passe. J’ai ouvert le fichier de configuration HAL, je lui ai demandé de reconnaître l’installation et je l’ai validé. Il ne se passe toujours rien. Je suppose que le HAL doit être configuré pour que les moteurs Nema soient reconnus. Malheureusement, les exemples montrés n’ont pas de sens pour moi. Y a-t-il un exemple de cette configuration disponible que je peux copier.

Merci pour cet excellent logiciel.

Sinceres salutations

Gordon Denman

Livio dit:

08/04/2023 à 14:58 (Edit)

Theremino fonctionne en mode simulation ?

L’application Theremino CNC sur Windows XP ?

Depuis de nombreuses années, nous ne l’utilisons que sur Windows 10 et je ne sais pas si cela peut fonctionner sous XP.

Vous n’avez pas votre ancien fichier de configuration pour la couche HAL ?

Une configuration simple pourrait être comme indiqué à la page 29 du fichier d’aide que vous pouvez télécharger ici:

https://www.theremino.com/wp-content/uploads/files/Theremino_CNC_Help_ENG.pdf

Mais vous devez également définir le bon « StepPerMM » pour chaque stepper dans l’application HAL.

Dans le fichier d’aide CNC, tout est expliqué.

Dans tous les cas le réchauffement du moteur ne peut pas être produit par une configuration erronée ou par un manque de configuration. S’ils chauffent trop, les pilotes sont réglés avec trop de courant. Si les moteurs sont (par exemple) 2 Ampère max vous ne devriez pas utiliser plus de 500 mais ( un quart du courant maximum des moteurs).

Gordon Denman dit:

09/04/2023 à 14:06 (Edit)

Bonne journée Livio,

Merci beaucoup pour votre réponse rapide. Je ferai ce que vous me recommandez et je verrai quel est le résultat. Peut-être que j’ai besoin de mettre à jour pour gagner 10 pour voir si cela ne résout pas le problème.

Continuez votre bon travail.

Considérations Gordon

Cet article est une mine de conseils pour tous ceux qui s’aventurent dans le monde des machines CNC! J’aime la façon dont il simplifie des concepts complexes, Faire de l’apprentissage une aventure agréable. Merci d’avoir rendu cette technologie accessible et de l’avoir rendue si intrigante!