Recomendaciones para máquinas CNC

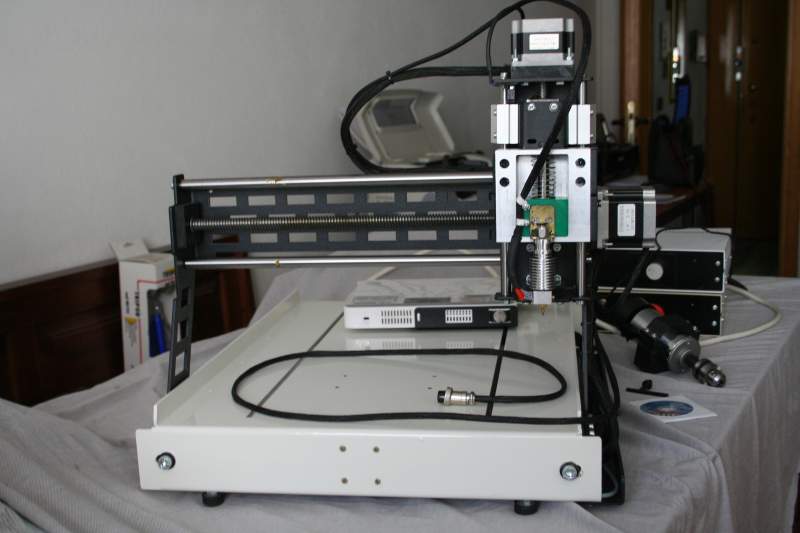

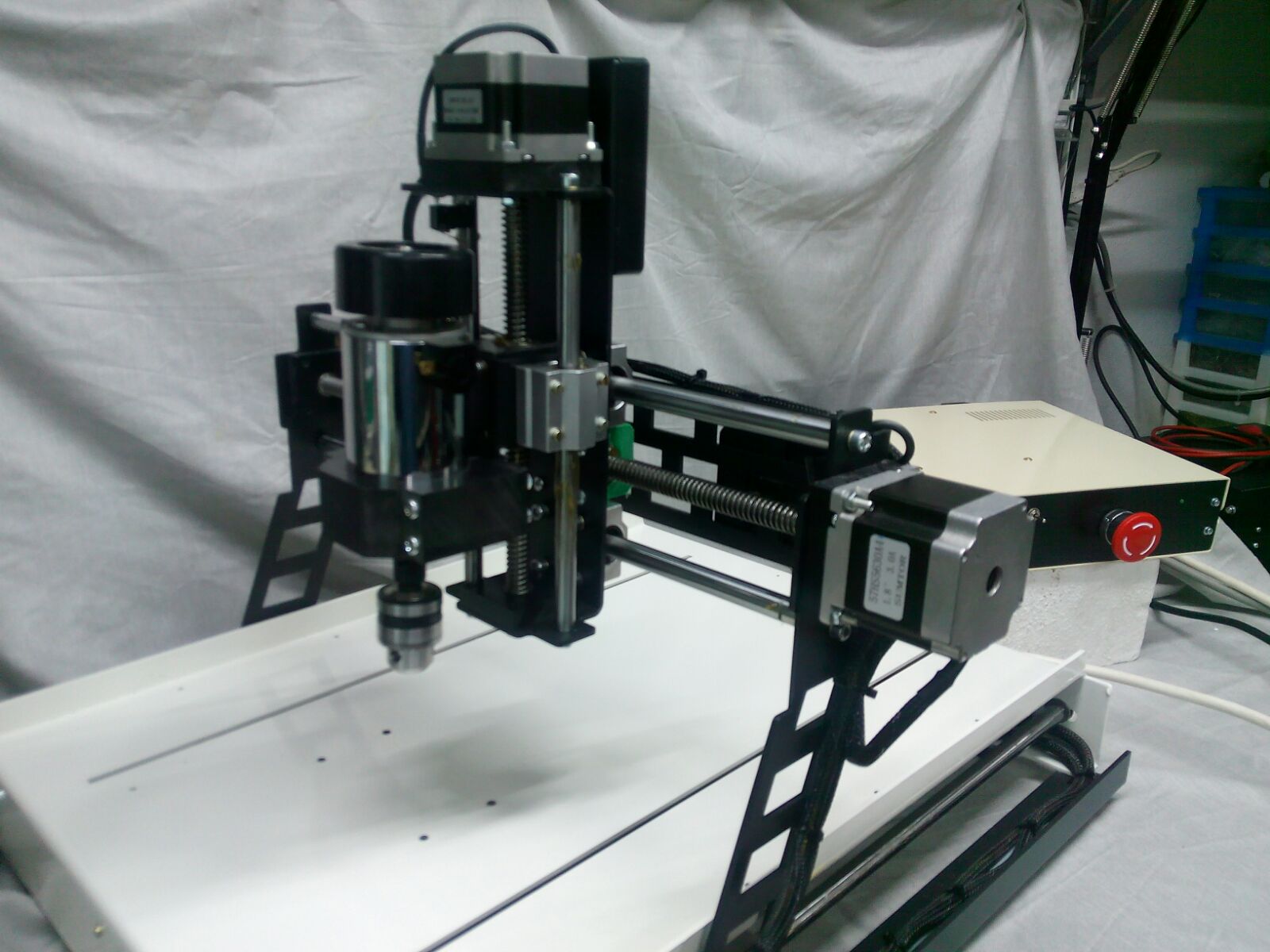

Si necesita asesoramiento en motores de búsqueda a utilizar, componentes mecánicos o cómo montarlos y comprarlos, Por favor, póngase en contacto con Fabio di Arezzo que en los últimos años ha reunido mucha experiencia en CNC de fresado y máquinas de grabado con láser.

En próximas fotos se pueden ver algunos de sus logros. Clic en las imágenes hacen más grandes y usted puede notar que son máquinas combinadas, es decir, que se puede montar cualquier láser que un cortador de.

Escribir a Fabio para recomendaciones, comprar juntos los componentes o hacerle adquirir de él de los kits de componentes. O incluso podría acepta construir piezas o máquinas completas.

Fabio di Arezzo – Civitella in Val di Chiana (AR) – Fabio.cve31@gmail.com

Radar y brazos robóticos

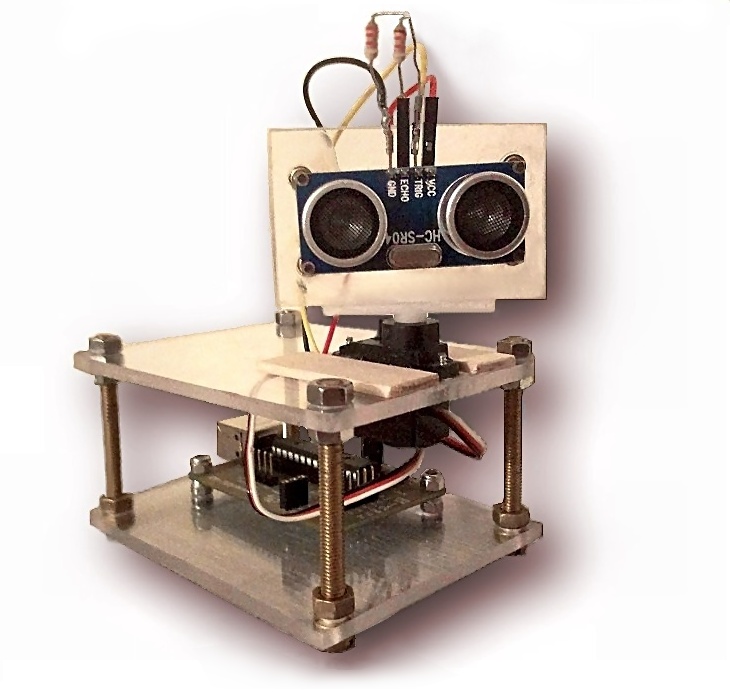

Este es el primer sonar das Riboni, l ’ aplicación ThereminoRadar nació de este prototipo. Damos las gracias a Mauro, para mantenernos involucrados y para insistir en, hasta conseguir que funcione.

Descargar ThereminoRadar aquí: /automatización de descargas * radar información sobre sensores de aquí: /sensores de hardware de entradas # usound

– – – – – – –

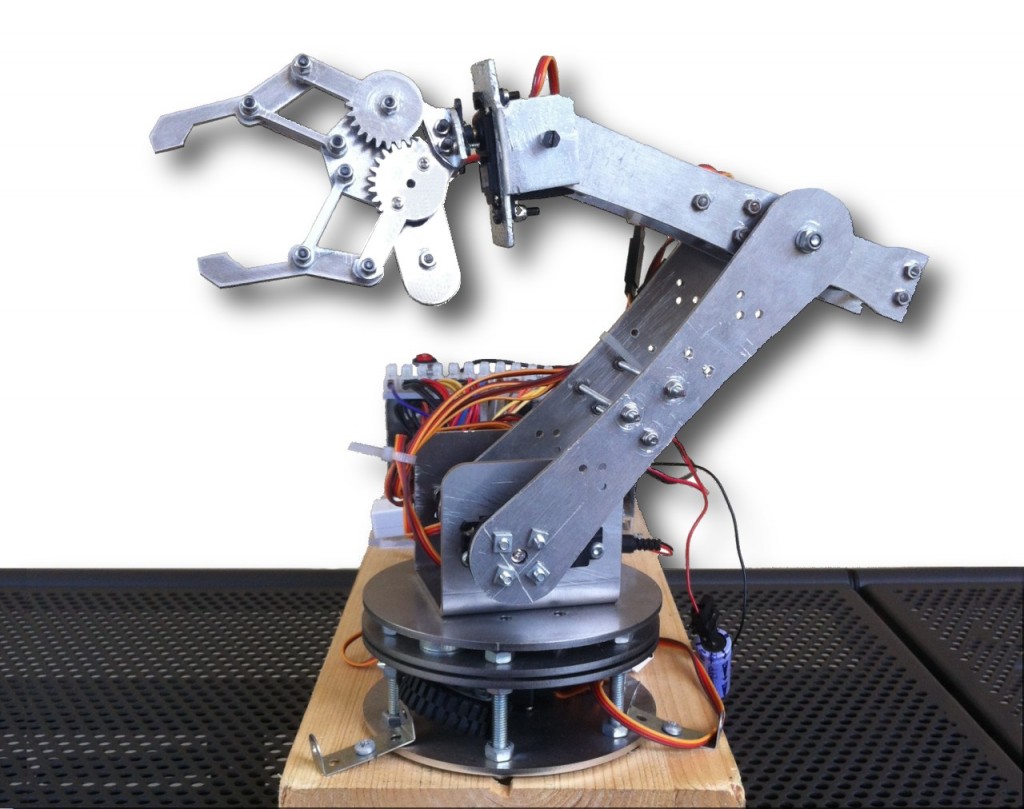

Mauro Radan también está experimentando con diferentes versiones de pinza paralela. Sus mecánicos están muy bien diseñados. Esta es una versión con servos de alta potencia. Estos servos no son adecuadas escribir debido a su banda muerta, pero son grandes para coger y levantar objetos. Los dos servo en la base y la construcción muy robusta, lo suficientemente fuerte como para levantar objetos.

– – – – – – –

Uno de los primeros prototipos de ThereminoArm. Esta versión seguía siendo un maestro y un esclavo, porque el primer maestro no tenía PIN configurable. Ahora puedes hacen todo con solo amo y avanzan incluso dos pasadores. Abril ’ actualizar 2017: el nuevo firmware del maestro, aumenta el número de pernos a 6 en 12, así que ahora avanzan ocho clavijas para usos generales. También el nuevo firmware también puede manejar los motores paso a paso.

Luego puede construir brazos de robot muy precisa utilizando pequeños motores y correas. Te recomiendo que uses una proporción muy alta reducción, al menos cinco pero mejor si te las arreglas para llegar a diez. De esta manera la 200 pasos por revolución se convertirá en 2000 pasos por revolución y usted pueden conseguir una precisión de 0.7 mm con los brazos largos de medio metro. Exactitud que aumentará aproximadamente un décimo de mm y utilizando el microstep.

– – – – – – –

Un Robot no es necesariamente un brazo articulado. Con un poco’ de lujo, Usted puede componer máquinas de simples y eficientes.

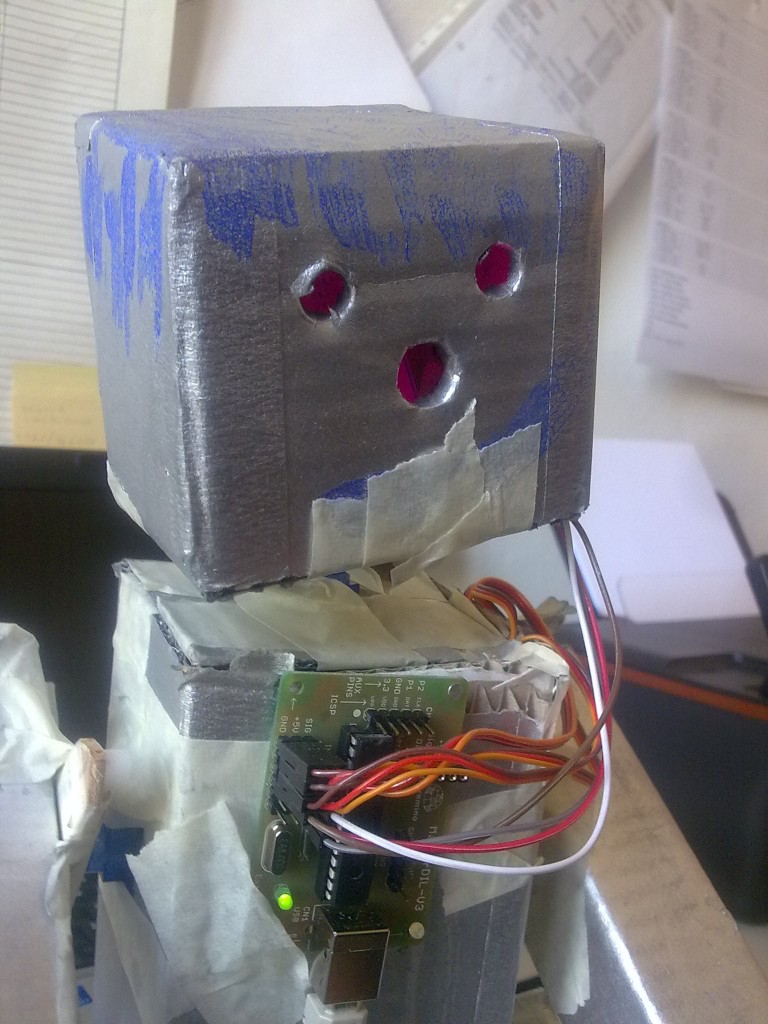

Un robot “instrucción” construido por los estudiantes del Instituto ’, C. de Corniglio

Propuesta del Instituto, motivación c.i. Corniglio es: “…Únete al mundo digital con el mundo real y el concreto” y precisamente por eso nace el sistema Theremino. Un cálido agradecimiento por su investigación!

Bosquejo y Firmware

Muchos después de aprender el lenguaje de Arduino sketch, escribieron que les gustaría usarlo, por Theremino. Desafortunadamente fue pensado el bosquejo de la lengua, sólo los procesadores dell ’ Arduino y trasplantarlo en otro “micro”, sería tan diferente, perder cualquier posibilidad de, Programas de intercambio entre los dos.

Nuestra programación de PIC en C o C++, usando un compiladores IDE estándar y, Utilizamos el compilador de GNU, Es de código abierto.

En cuanto a la enorme popularidad de Arduino, Puede hacer que nos busca “varios”, en realidad es todo lo contrario, Arduino utiliza un lenguaje no estándar, hecho especialmente para Arduino y válido sólo para Arduino.

Bocetos no son programación firmware verdadero, pero una simple programación, que oculta todo el “esquema”. Con el bosquejo, l ’ eficiencia es la capacidad de maniobra, se limitan.

Además de un croquis didáctico deformación, aprender a utilizar una abstracción de la micro, en lugar del micro sí mismo. Para aprender a utilizar un micro, Debe tener en cuenta la hoja de datos del fabricante, no las instrucciones de Arduino.

Dicho esto, Por suerte, el firmware del sistema Theremino, no requiere programación. Estamos en 20xx y supuestamente el InOut un PC, así como el firmware de un teléfono móvil, o una lavadora, están trabajando. “Cómo son”, sin tener que reprogramar cada vez, Dependiendo de si desea lavar camisas, o azul jeans.

Cambio de perspectiva

El cambio de perspectiva, entre Arduino y Theremino son en realidad, mover la ’ inteligencia del firmware para el software. Este cambio multiplica por mil la velocidad disponible, la potencia de cálculo, la memoria, y la facilidad de programación.

Para este enfoque, Debe estar permanentemente conectado a un PC (o un NetBook, un eeeBox, una tableta, un PC embebido o un Raspberry Pi, como se explica aquí: blog independiente-aplicaciones/#standalone, y también aquí: equipos de descargas/notas-sobre-software #)

Muchos de los dispositivos, como las impresoras, monitores y ratones, constantemente están conectados a la PC y todos que se encuentran “normal”. Sin embargo, muchas personas piensan que una “dispositivo de”, como un brazo robótico, o una impresora 3D, debe ser autónoma, y probablemente un montón…

Inteligencia y brazos robóticos

Hacemos l ’ ejemplo, caja de reloj, un “brazo robótico”. Muchos fabricantes de brazos robóticos Arduinici, se dieron cuenta de que su brazo “independiente alimentado por batería”, al final siempre hace lo mismo. Lo que le falta? Comunicación y software, potentes algoritmos que mantienen en contacto datos 3D, con el mundo exterior, sensores de, Webcams, Micrófonos, entender la GCode, y comunicarse con otras aplicaciones, en tiempo real.

Micro no están diseñados para trabajar con archivos 3D, o decodificar las señales de audio, no tienen suficiente poder, para reproducir archivos midi, o decodificar el vídeo de una WebCam. Y aunque se ven obligados a hacerlo, el daño. Dicho con otras palabras: “El lugar apropiado para el cerebro, No está cerca de los músculos”

Otra de las razones, hace que sea muy inteligente, conecte firmemente los brazos y las impresoras 3D a su PC, es que hay que suministrar la energía. Cuando sobrepasas el juguete de la fase, necesidades de energía, llegan a ser demasiado pesados, para baterías.

Cómo son los brazos robóticos profesionales ?

- Tienen grandes cables, lleva energía y datos.

- Comunicarse constantemente con un hub PC.

- Contienen sólo el firmware, algoritmos inteligentes, están todos en PC.

Haga clic en la imagen, para un mejor aspecto.

Que lenguaje utilizar?

Una vez que ha decidido mover la ’ inteligencia, desde el firmware a un lenguaje de alto nivel, cual es el mejor lenguaje para aprender?

Aquí es cuestión de gustos, Algunos dicen que sólo existe en C++, y tratar con desprecio, todos los otros idiomas.

Otros, como nosotros, Creo que C++ es un lenguaje de mayor, requiere mucho más tiempo y energía, últimos idiomas. Y también piensan que C++ y similares (C, Java y todas las lenguas con el punto y coma a cada fila) lenguajes formales son mal estructurado y mal, le invitamos a que escriba, por lo que “sucia” y confundido. En idiomas, puede escribir, cosas aceptables por el compilador, pero absolutamente ilegible, para los seres humanos.

Preferimos más estructuradas idiomas, que ayudan a escribir bien, y para minimizar los errores. Este proceso de distanciamiento gradual, de lenguaje de máquina, está en marcha para cincuenta ’ años y con cada nuevo paso, c ’ es cualquier persona que se queja y se queja de las viejas idiomas. Pero el proceso continuará, y finalmente nos pondremos programar, en lenguaje humano. Actualmente el lenguaje humano es VbNet.

Como las lenguas modernas (VBNET y C#), tienen una energía y una velocidad impresionante, porque sus funciones básicas, no se reescriben cada vez desde cero, pero en cambio están listos en “Tiempo de ejecución” y escrita con algoritmos optimizados, y adaptada al sistema operativo.

Una segunda ventaja de lenguas modernas, debe ser independiente del sistema operativo. Una aplicación escrita en C# o Visual Basic, funciona sin cambiar una coma en Mac, Linux y Unix. (Esto en teoría… en la práctica sólo en Windows funciona bien, Mientras que en otros sistemas operativos, las implementaciones son incompletos y lleno de errores)

En conclusión nos Le sugerimos que use VbNet o C# (muy similares entre sí) Casi todas las aplicaciones, Sistema Theremino, escrito en VbNet, porque nos resulta más “Humano”, pero usted puede cambiar fácilmente de una lengua todos ’ más, utilizando SharpDevelop para traducir.

Para instalar las herramientas de desarrollador, Lea aquí: instrumentos # descargas/notas-sobre-software

Buenos días a ti.

He comprado una tarjeta de Theremino StepperDriver que servirá para sustituir el archivo electrónico del original de un CNC chino que utilizo para producir PCB. Vi que ese horario también puede gestionar, además de motores 2 líneas eléctricas con MOSFET, así que me imagino que también se puede conectar un eléctrico. Pero no he encontrado instrucciones detalladas sobre lo que los puertos a los que manejan y las imágenes que encuentro en la red, Todavía tengo algunas dudas. También se sabe si hay un archivo pdf con todos los detalles para schedaStepperDriver?

Le agradezco de antemano por su respuesta.

Por lo general, los husillos funcionan a la tensión de red, por lo que el MOSFET de esta tarjeta no puede volar. Estos MOSFET están diseñados para ajustar los elementos de calefacción de PWM de las impresoras 3D.

Para encender y apagar el husillo debe utilizar un relé mecánico o nuestra Optotriac (pero la atención soportable a la energía y la refrigeración del triac). Para ajustar la velocidad del cabezal deben enviar Pwm de una salida principal y que tiene un adaptador de PWM que puede resistir el poder. O el husillo en sí debería aceptar una señal PWM.

La ficha Controlador paso a paso se explica en esta página:

https://www.theremino.com/hardware/adapters

El pasador y ranura para ser utilizados se explican en la documentación de la aplicación CNC (Ranuras para el uso están en la página 43).

Para los conceptos generales sobre el funcionamiento de ranura también debe leer la documentación de los módulos de la aplicación y el Maestro de HAL.

—-

Si necesita más Hacer, Se explica en detalle lo que no está claro, por lo que podemos centrarnos en lo que necesita.

Hace algún tiempo me pidió consejo sobre cómo Livio producir un gcode para Theremino CNC con Eagle y la Fastgcode.ulp. Si recuerda producto gcode se limitaba a los agujeros de circuitos “impreso” y no llamar las pistas. También he hecho capturas de pantalla de la página de configuración Fastgcode de obtener ayuda. Con el tiempo me di por vencido por el tiempo y había utilizado otro software para la gcode. ayer, Aunque, Finalmente he resuelto mi problema y todo funciona perfectamente con su Fastgcode 7.9, fue necesario establecer al menos dos etapas de profundidad en la Z, en cualquiera de las cajas (Lo hice por fresado del contorno de la junta). Gracias de nuevo por su tiempo

Gracias por su evidencia.

FastGcode es una aplicación poco usada y algunas operaciones son difíciles de entender o incluso peor.

Y’ aconsejable tratar también las versiones más antiguas, ellos no tuvieron la primera perforación. Las últimas versiones, con el inicio de perforación, Han sido recientemente probado y pueden tener fallos.

Buenos días,hace tres años que utilizan Theremino maestro para operar una máquina fresadora de tres ejes de madera con excelentes resultados. Ahora he intentado conducir un soplete de plasma para cortar metal, pero rápidamente me encontré con dificultades debido a que cuando se enciende la antorcha muchas veces que interrumpa la comunicación USB y HAL va mal. Estoy usando un plasma barato corte con encendido por contacto porque las máquinas diseñadas para costar miles de euros del CNC. Tomé un cable USB blindado, pero he mejorado mucho las cosas. Yo quería saber si hay cualquier filtro o protección para evitar interferencias electromagnéticas. La salida del corte se maneja mediante un pasador del maestro que activa un SSR que un relé electromecánico a su vez activa a 220 voltios que cierra el botón de inicio en el circuito de la antorcha(Así lo hice’ utilizar las salidas 220 voltios controlada por el vac maestro y el husillo).

Gracias , subastas Luca

No es el cable USB para recoger trastornos, pero los cables que van desde el maestro al controlador de motor paso a paso y para los interruptores (botones e interruptores manuales).

Desconectarse de todos los cables Maestro (precisamente de la tarjeta Maestro no en el otro lado).

También desconecta los cables de tierra que van a los conductores y sensores.

El Maestro entonces sólo conectado al USB.

También compruebe que tiene la mayor parte del PC conectado a la tierra del sistema eléctrico.

En estas condiciones, intente encender y apagar varias veces linterna y la comunicación nunca debe salir.

A continuación, conecte sólo uno de los sensores y vuelve a intentarlo

A continuación, conectar sólo un motor paso a paso y vuelve a intentarlo.

Una vez identificado por el cual el alambre (o desde el que los alambres) interferencia puede ser el Maestro, nos centraremos en él y añadir resistencias a eliminar por completo el problema.

Para los finales de carrera y los botones manuales perturbaciones se eliminan por completo mediante la adición de dos resistencias como se explica aquí:

https://www.theremino.com/technical/communications#pullup

Si el ruido proviene del controlador paso a paso, entonces deben estar conectados a la tierra del sistema eléctrico también el negativo de las fuentes de alimentación del controlador paso a paso.

Gracias, Voy a hacer estas pruebas y luego te digo!

Finalmente llegué a ensayar. A partir de la información que he encontrado el sistema de encendido no es de alta frecuencia, pero tiene una bobina que envía las descargas de alto voltaje(Un poco’ como un viejo encendedor). Desenchufé todo, desde el maestro, pero,comenzando el encendido después de dos o tres veces salta la comunicación USB y el programa se interrumpe CNC. He conectado la tierra de la mesa de corte en el centro de las tierras vegetales (recordando el consejo de puesta a tierra)pero el problema ha vuelto. Me encontré con el plasma en una habitación cercana bajo una’ pero otra línea,Si me acerco a un metro de la computadora y empezar a girar,salta de nuevo la comunicación. Si pongo la máquina de corte al lado del ordenador, pero estoy lejos con la antorcha entonces puedo enciendo lo que quiero y no hay interferenza.Poi me di cuenta de que puedo conseguir con la antorcha al equipo que ejecuta el encendido sin causar interrupciones sólo si tengo en proximidad de la antorcha de plomo a la masa que se adhiere al metal a cortar(?!!) Esto haría que me hace pensar que tal vez la colocación de una pantalla de cobre al cable de la antorcha y de la conexión a tierra puede mejorar las cosas…. Qué te parece?Gracias , Luca

Dado que se habla de alta tensión, Imagino que la corriente que pasa a lo largo del cable de la antorcha es muy pequeña, a continuación, una pantalla eléctrica (delgada de aluminio o de cobre) Que deben proteger totalmente los trastornos.

Así que se podría tratar de envolver el cable de la antorcha con un papel de aluminio (al menos para la prueba, Entonces si funciona mejor que estudies).

Al inicio del cable de la antorcha debe envolver, alrededor de aluminio, Un poco’ de bobinas de alambre desnudo y luego conectar este cable a tierra.

Entonces tal vez también debe proteger a la antorcha en sí.

Compruebe a continuación también que la caja de la que proviene el cable es de metal y tierra. Por favor, intente el probador, No confiar en usted. Después de muchos años he usado, Descubrí que mi fuente de alimentación de banco, la caja no había conexión a tierra. De hecho, cada vez que se iluminó, y me apagó el ruido generado. Me desnudé la pintura por debajo del tornillo de tierra y cayó en su lugar.

Si no, entonces hay acoplamientos magnéticos, por ejemplo entre el transformador que genera la alta tensión (pero debe hacerse mal y se han aplicado las normas pérdidas), y el cable USB.

Estoy bastante sorprendido de que es posible perder la comunicación con el Maestro desnuda, sin cable conectado a Pin. Tal vez intente de nuevo pero sin cable USB mentira (congestionadas en “S”, cerca de la PC y el Maestro sobre). De esta manera se va a comprobar si el cable USB para capturar el problema.

Continuar con la evidencia, Sólo proceder paso a paso y de forma metódica, como se ha hecho hasta ahora, vas a entender lo que está pasando. Y, para el placer, cuando se comprende qué y dónde compañeros, introducirla aquí. Lo que estoy realmente curioso ver cómo sucede.

Gracias por la idea de la pantalla. También voy a comprobar la conexión a tierra de la caja de plasma que es metallica.Poi'll hacerle saber. También vi la actualización de seguridad para el pin de entrada con el condensador, así como las dos resistencias. Voy a tratar de que también como la única protección con resistencias no fue suficiente y tuve que desconectar todos los interruptores PORQUE’ Me detener la comunicación USB (incluso con el cortador)

Usted había puesto la resistencia de 330k protección cerca del Maestro ?

Si es así, entonces usted tiene algo de ruido realmente enorme inducida en los alambres, cientos de voltios. Si sucede con toda tierra, entonces hay algo muy extraño y usted debe averiguar qué.

Finalmente logré hacer nuevas pruebas con plasma. Añadí una pantalla en malla de cobre en el cable de la antorcha ,Añadí un filtro EMI de corte por plasma de entrada y un ordenador de control de alimentación ,Me he encontrado un gcode y continué para encender el arco de plasma y todo funciona!

Leo nos pidió

En la aplicación HAL de los motores paso a paso son ajustes en “mm por minuto”, “mm por segundo por segundo” y “Pasos para el m”. Eso me hace difícil hacer los cálculos cuando quiero utilizar milímetros en lugar de la velocidad del motor, o grados.

Respuesta

Hemos utilizado milímetros debido a que la mayoría de los lectores tiene un motor paso a paso que se mueve un cortador de cada vuelta de milímetro, o de dos milímetros. Por lo que en estos casos se hace fácil de tratar.

– el motor 200 pasos por revolución

– Si cada vuelta es un milímetro Estoy a continuación, 200 paso mm

Entonces aquí se derivan fácilmente otros casos:

– Si alguno lo hizo a su vez sería entonces sólo dos milímetros 100 paso mm

– Y si fijo al conductor a microstep 8, entonces lo harían 800 pasos mm.

En algunos casos (rara vez) podría ser útil pensar en diferentes unidades de medida de mm. Por ejemplo, en pulgadas, o en grados, o en las revoluciones del motor. En estos casos, basta con sustituir mm con la nueva unidad y hacer siempre de la misma manera.

Deseando que también podría abrir el archivo para el idioma que usa y cambiar el texto que desea que aparezca en Label_MaxSpeed, Label_MaxAcc e Label_StepsPerMillim. No recomendamos hacer esto porque es incómodo y no se llegó a decir que quiere que todos los motores con la misma unidad de medida.

Por lo que sólo donde dice “mm”, te das cuenta de que no está escrito “metros”, “grados”, “pulgadas”, “RPM”, o cualquier otra unidad de medida lineal o circular.

Pero tenga cuidado de que cuando a continuación, enviar los datos al motor debe estar en la misma unidad que se utiliza para escribir en los cuadros de HAL.

——————-

Como sólo dos ejemplos es cómo tomar una decisión, razonamiento en las revoluciones del motor o grados con respecto al lugar que en mm.

Los siguientes dos ejemplos responden a la pregunta:

“Teniendo en cuenta que el principal tiene una frecuencia máxima de salida de la Etapa 65 KHz”

“Y teniendo en cuenta que tiene un conjunto de controladores de motores de 256 microstep”

“Que es la velocidad máxima de la patilla de salida del motor, en grados y en revoluciones por minuto?”

—————————————————————————————————–

Velocidad máxima en “grado”

(para un motor paso a paso con 200 paso por tourn y 256 micropasos)

—————————————————————————————————–

motor = 200 pasos / tourn

Motor con micropasos = 200 x 256 = 51200 pasos / tourn

El mismo en grado = 51200 / 360 = 142.22 pasos / grado

Maestro frecuencia de impulsos max = 65500 pulsos por segundo

Motor velocidad max = 65500 / 142.22 = 461 grado / SEC (aprox.)

Motor velocidad max = 461 x 60 sec = 27660 grado / min (aprox.)

—————————————————————————————————–

Velocidad máxima en “tourns”

(para un motor paso a paso con 200 paso por tourn y 256 micropasos)

—————————————————————————————————–

motor = 200 pasos / tourn

Motor con micropasos = 200 x 256 = 51200 pasos / tourn

Maestro frecuencia de impulsos max = 65500 pulsos por segundo

Motor velocidad max = 65500 / 51200 = 1.28 tourns / SEC (aprox.)

Motor velocidad max = 1.28 x 60 sec = 76.8 tourns / min (aprox.)

ellos Luca : en mi máquina fresadora controlada por el maestro quería tener la oportunidad de iniciar el motor de giro, conectado a través de un ssr a un pin de salida, manualmente mediante un botón para hacer el trabajo con los cambios manuales. Si conecta este botón a una fuente de alimentación independiente y la entrada de la misma interferencia provocherei SSR con el maestro?

Añadir una resistencia de 10 k en serie con la salida del Maestro y luego conecta con el lado opuesto (que va hacia el control del motor) usted puede hacer lo que quiera. Sin embargo, supongamos que el control del motor de accionamiento, tanto de alta impedancia, si no es que se necesita para bajar la resistencia de un poco ", trance 1k.

O se debe añadir dos diodos.

Difícil de asesorar mejor sin conocer los componentes que utiliza y cómo conectarlos.

Hola Livio, Yo te pido un poco de información acerca de la conducción paso a paso y sin escobillas.

1) para conducir un único motor paso a paso, por ejemplo, un rey posicionado, ¿cómo podría hacerlo? ¿Tengo que usar Theremino CNC? ¿cómo podría enviar un comando?

2) Ellos son la celebración de un motor sin escobillas grande, porque’ es un sirviente debe utilizar siempre además del controlador (tipo destinado a Turnigy) También es cierto tarjeta de servidor?

3) si es así donde puedo comprarlo? No creo que lo vi en la tienda-ino.

Gracias de nuevo por todo

1) Volar una PASOS debe utilizar el módulo maestro y la aplicación HAL. A continuación, con cualquier aplicación se escribe un valor objetivo en milímetros (o grados de rotación) en su ranura, y el paso a paso se acelera hasta la velocidad máxima que ha establecido HAL, a continuación, se ralentiza y se detiene en su destino. También podemos establecer destinos, y el cambio incluso cuando el motor se mueve, escribir unas pocas líneas en la aplicación Theremino_Automation.

2) Los motores sin escobillas están experimentando la junta ESC (por ejemplo Turnigy) y el módulo maestro. Entonces usted tiene que abrir la HAL y establecer la salida como Siervo 16. Por último, se moverá cambiando el número en su ranura por 0 en 1000.

3) No utiliza una tarjeta “servo” sino un módulo maestro. El Maestro lo encuentras en eBay (vendedor maxtheremino), la de TIENDA-INO

Muchas gracias…. Chiarissimo como siempre.

Buen trabajo

Hola soy Luca. Quería utilizar para restablecer los ejes de los sensores inductivos. ¿Qué tipo de sensor debería tener NPN o PNP? He visto que la alimentación con tensiones de 6 en 30 voltios y lo que creo que la conexión a los pines no es inmediata… Yo quería saber si el sitio había un patrón de cómo conectar este tipo de sensor. Gracias

Se podría utilizar sensores magnéticos (elementos Hall) y calamitine.

También se van a 3.3 voltios, Por ejemplo,:

– A1319

– A1318

– A1318

– DRV5056

– DRV5055

Hay otros que van a 5 voltios, pero luego podrían superarse con la señal i 3.3 voltios de las entradas del Maestro y líquidos los añadan una resistencia en serie de 33k o un divisor. Aquí están:

A1321

A1322

A1323

A1301

A1302

En realidad, incluso si se efectúan en 5 voltios son también muy bien si les das de comer con 3.3 V Master.

—————

O usted debe escribir el tema musical de los sensores que desea utilizar, investigamos algunos’ y lo más probable es que también trabajan por la alimentación 5 voltios. O busca a alguien que vaya 5 voltios, Hay seguro.

Grazie.Sempre preciso y rápido.

Luca

Hola,son Luca. Tomé los sensores Hall para Arduino e incluso darles de comer con el trabajo 3.3 Voltios. Mi problema es cómo conectar entre ellos los dos sensores para restablecer los ejes X e Y, que pueden ser de reposición se realiza en una sola operación. La ranura para el restablecimiento está 33 pero sólo puedo atribuirlo a una clavija.

gracias Luca

Se necesitan dos diodos 1N4148 y una resistencia de 10k, para ser colocado cerca de toda Maestro.

Los diodos deben estar en serie con las señales de los dos sensores y combinar la entrada del PIN asociado con la ranura 33, configurado como DIJIN.

Entonces usted tiene que averiguar si las señales de los sensores van a cero voltios cuando el tope de llegadas, o si se van a 3.3 voltios.

VOLTIOS si vas a CERO

– Los lazos de los dos diodos se activan a los sensores

– La resistencia está conectada entre la entrada y el PIN +3.3 voltios (o puede configurar la entrada como DigIn_PU y eliminar la resistencia).

SI USTED ES 3.3 VOLTIO

– Los lazos de los dos diodos se activan hasta el punto de unión que va PIN

– La resistencia está conectada entre la entrada de PIN y GND

– La señal Slot 33 Se cambia al cambiar los valores de sus cajas y MaxValue MinValue sull'HAL (MaxValue = 0 e MinValue = 1000)

Si no se puede escribir aquí todavía, o llamar a través de Skype o por teléfono.

Gracias,Me busco los diodos y tratar

Hola,Me realizado las conexiones, pero tuve problemas con el tipo de sensor,lo que significa que el sensor no tarda tanto “limpiar” pero oscila el valor pasador de encendido y apagado engañando así el procedimiento de puesta a cero. He utilizado el’ salida digital del sensor, pero hace lo mismo por lo… el sensor es este

https://images-na.ssl-images-amazon.com/images/I/71wrd7sc2QL._SL1500_.jpg

Mediante el control de los cambios en el valor de voltaje de salida como el imán se acerca al punto central

Si utiliza una entrada de DigIN debe trabajar y llevar a 1000 (o a cero) cuando se acerque más allá de un cierto punto. Y el proceso de aplicación CNC vez oyó debe parar.

Tal vez usted está trabajando por el contrario. Comprobar (con lo SlotViewer) que la ranura de la señal 33 Voy a ir a cero cuando al fin de carrera tanto con un eje con la otra, y vuelve a 1000 cuando ambos lejos del final de la carrera.

También debe tratar de conseguir disparos precisos, el cambio de la disposición de los imanes y sensores.

Y también se debe evitar ir a pisar el sensor si el camión no se detiene inmediatamente. Para lograr esto no debe hacer que el trabajo, pero se acerca desde el lado.

Y también se debe girar el imán en la mejor ubicación y la mejor distancia, hasta que la conmutación es buena y bien repetible. Al mover los motores de camiones mano de, o el CNC JOG, y mirando a la señal con el SlotViewer o SignalScope.

Me dio los sensores Hall porque tengo uso regolarli.Pensavo problemas de sensores mecánicos como los que he hecho para Interruptores. He Telegrafié normalmente abierto en paralelo en una excavación configurado pin por escrito en la ranura 33 ajuste Val min 1000 val max 0 pero cuando el sensor entra en contacto no se detiene( Sólo reapertura de calibración manualmente el contacto de encaje). La secuencia de calibración se produciría en un val poniendo correcta máximo 1000 e val min 0 pero en este caso iniciando los carros de calibración van hacia valores positivos( Hice esta prueba por activar manualmente los sensores).Luca

Lo siento tanto. Lo intenté de nuevo y ahora todo funziona.Non sé qué desastre que había hecho antes de la hora .Spero no desperdicié. Gracias. Luca

Hola Livio

Me gustaría preguntarle si hay una manera de controlar los motores paso a paso para el uso de un CNC CNC Theremino y maestro anterior, excepto como conductor de L298N, que necesitan 4 insumos para controlar los motores en lugar de sólo paso y dir. Lo pregunto porque tengo diferentes motores de este tipo avanzado y quería explotar a hacer pruebas en el paso a paso.

Gracias

Fabrizio

No, Lo siento, pero L298N se hacen para los motores de continua y no puede conducir los motores paso a paso.

Vale, Arduino se preguntaba por qué no se puede volar, sin embargo, el uso de precisión 4 PIN… Li también se venden por paso a paso hasta el segundo pero en realidad carecen de la L298 complementaria es difícil requisado.

Gracias por la rápida respuesta, como siempre.

Fabrizio

El problema no es que vuela, que tal vez de alguna manera también se puede hacer, pero ese módulo no se puede conectar a un motor paso a paso. Ese módulo es un puente en H y sirve para conducir de forma continua motores, No hay motores paso a paso.

—————-

ACTUALIZACIÓN

Fui a ver mejor y, de hecho, a ese módulo también puede ser el motor de pasos conectado pero usarlas como si fueran constantemente motores, es decir, ajustándolos en la velocidad y dirección, pero no en su lugar.

Copio de las características del módulo:

“Este tablero de control del motor se basa en Dual H-Bridge L298N conductor y permite conducir con dos motores de corriente continua simplicidad o un motor paso a paso bipolar con una tensión de funcionamiento en el rango entre 5V y 35V, el control de la velocidad y dirección.”

En la práctica, con esas cartas que le gire un motor paso a paso con velocidad ajustable, pero se pierde la principal característica de motores paso a paso, es decir, la capacidad de saber siempre la cantidad de pasos que has hecho y entonces la ubicación exacta. Y sin la localización exacta de las máquinas CNC no puede trabajar.

Explicación como siempre impecable! Gracias!

Dejando así que por el control CNC para estos controladores, Use sólo con ganas de probar un motor paso a paso, específicamente para hacer la prueba de fuerza de torsión (la prueba clásica con el peso unido al llegar a probar la fuerza real de un determinado voltaje y la corriente del motor o incluso sólo para ver si un motor está funcionando o no), Sería difícil para funcionar con el módulo maestro o una cosa simple que se puede prescindir de la piratería de un día?

Mi idea básica era ver si se podía hacer para formar el trabajo que realiza el conductor del correspondiente montado L297, que toma nota de las señales y las manijas les dir y de paso con el fin de conducir el puente L298 h…

Estos pequeños barato como los conductores están muy extendidas y tal vez también puede ser de interés para otros para utilizarlos con este fin, No sé.

Gracias de nuevo a la disponibilidad

Fabrizio

“Estos pequeños barato como controlador…”

No parece que al igual, Hay controladores para motores paso a paso que cuestan aproximadamente lo mismo que el L298.

Y por el gasto de sólo un poco’ Hay más controladores para paso a paso desde 4 amperes en el L298 se comparan ciofeche, mira este ejemplo:

https://tinyurl.com/qtp8kd5

En el siguiente correo electrónico escribo cómo vincularlos con el Maestro, incluso si lo que se obtiene es una porquería comparado con un verdadero controlador paso a paso.

true, También lo uso en mi controlador CNC 4 TB6560 ejes, que ahora sustituir la nueva CNC con tb6600, pero antes que yo había utilizado la pareja L297 / L298

El hecho es que éstos les habían tomado hace mucho tiempo en apoyo de otro tipo de material de pagar 1,5 € cada uno, Tomé una docena de mantenerlos…Desde luego, no recomiendo incluso para CNC, tienes toda la razón

Para conducir el ejemplo L298N…

pines que permite 6, si le damos la lógica como:

Pin5 = Alta, pin7 = baja, Un motor comenzará a girar en sentido horario.

Pin5 = baja, pin7 = Alta, Un motor comenzará a girar en sentido antihorario

Pin5 = Alta, pin7 = Alta, Un motor se detendrá

Pin5 = baja, pin7 = baja, Un motor se detendrá

pines que permite 11, si le damos la lógica como:

PIN10 = Alta, PIN12 = baja, el motor B comenzará a girar en sentido horario

PIN10 = baja, PIN12 = Alta, el motor B comenzará a girar en sentido antihorario

PIN10 = Alta, PIN12 = Alta, el motor B se detendrá

PIN10 = baja, PIN12 = baja, el motor B se detendrá

Por lo que debe volar con un Maestro:

– Activar Pin 6 la L298N con una salida Master Pin

– Utilice una salida Master Pin conectar a la espiga 5 para determinar la dirección de la L298N

– Utilice una salida Master Pin conectar a la espiga 7 la L298N para ejecutarlo (con el PWM va a cambiar la velocidad)

– Activar Pin 11 la L298N con una salida Master Pin

– Utilice una salida Master Pin conectar a la espiga 10 para determinar la dirección de la L298N

– Utilice una salida Master Pin conectar a la espiga 12 la L298N para ejecutarlo (con el PWM va a cambiar la velocidad)

A continuación, todo el asunto no sería controlado por la aplicación CNC, pero que había necesidad de un software especial para subir y bajar los seis pines del Master en las combinaciones correctas fuera.

¿Cómo ve todo el asunto sería llegar a ser extremadamente complejo y seis de cometer el PIN maestro cuando se utiliza un conductor normal, se necesitan dos. Y en el extremo que ni siquiera el control de la posición de.

Así que no perdería mi tiempo.

Vale, entendido, Confío en su opinión. Me rindo y en todo caso, los uso, sólo para demostrar motores, Arduino sólo hacer que lo haga movimientos preestablecidos en el boceto. Gracias de nuevo

Fabrizio

Hola Livio y feliz Pascua a todo el personal..

pregunta: Posiblemente (en el programa fuente cnc) cambiar el retorno de un milímetro de la configuración automática de cero del eje z ?

Me hice un dispositivo de reinicio óptico que se equivoca unas pocas milésimas al sondear ... Con una impresora de resina 3D y un sensor óptico .

el problema es que la devolución tomaría más tiempo debido al golpe que tengo en la sonda.

posiblemente donde debería editar esta función con visual express?

PD en programación me ayuda a un amigo mío…en todo lo demás me arreglé aarrriciao a todos y gracias

Hola, deberías presionar el botón “Configuraciones” (el último en la parte inferior derecha) y luego cambiar el valor “Compensación (mm)” del panel “Calibrar Z”.

Si esto no resuelve el problema, escríbanos otro mensaje explicando mejor lo que se está perdiendo.

O puede modificar el software a su gusto con Visual Studio 2008 Express, pero no será fácil porque la aplicación CNC es muy compleja.

la compensación se usa para restablecer la pieza cero con respecto al cero fijo;Hago el cero con compensación mm 0 en el eje de la sonda z toque y regrese de “1 mm” y me da una medida 1 mm.(-Desearía poder aumentar ese retorno a (ES 10 mm) y me da el tamaño 10.-esto es porque la ejecución del testador es +- 10 mm, y si inmediatamente muevo los ejes x y, raspo la herramienta en la sonda).luego voy a tocar la pieza,Lei la medida,Lo escribo en compensación y ya está…cada vez que cambio la herramienta y voy a tocarla, entonces siempre va al cero real de la pieza, independientemente de la longitud de la herramienta.

si me das un consejo donde puedo cambiar ese retorno mm,Intento editar con visual basic. grazieeee livio

No tengo idea de cómo modificar el software para seguir lo que necesitas, también porque no puedo entender lo que necesitas.

¿Has intentado presionar el botón "Configuración"? (el último en la parte inferior derecha) y luego cambie el valor "Compensación (mm)"Del panel" Calibrar Z "?

Hacer lo que te escribí no funciona?

y,obras, edítame ” el cero de la pieza cero correctamente” pero cuando la herramienta toca el sensor, se retrae un milímetro… Me gustaría cambiar ese milímetro a 10 mm

Especifico que la compensación que hago en negativo + 1 mm( qué se retrae después de sondear

La variable que necesitas es “CNC_CalFinalClearance”

y se declara e inicializa en la forma “Module_CNC” a la linea 173

Así es como está escrito:

Friend CNC_CalFinalClearance As Single = 1 ‘ movimiento final fijo = 1 mm

Si lo cambias con 10 saldrá de 10 mm.

Lástima que la variable también se use para X, Y, A y B, que también se moverán diez mm desde el sensor cero.

Si no le gusta, debe declarar una variable específica para el eje Z inmediatamente después de la otra, según el siguiente ejemplo:

Friend CNC_CalFinalClearance As Single = 1 ‘ movimiento final fijo = 1 mm

Friend CNC_CalFinalClearanceZ As Single = 10 ‘ movimiento final fijo para eje Z = 10 mm

Y luego reemplazarlo en dos líneas en el formulario “Module_ExecutionThread”

– La línea de 546 eso se volverá tan

CNC_Dest.z + = CNC_CalFinalClearanceZ * CalZDirectionPositiveNegative()

– La línea de 650 eso se volverá tan

CNC_Tip.z = CNC_CalZCompensation + CNC_CalFinalClearanceZ

Si no puede, escríbanos nuevamente

GRACIAS LIVIO.. Siempre eres una seguridad.. Te envidio mucho ... así que siempre te felicito.

hola a todo el personal y gracias

perfeccionar.. He cambiado todas las líneas que me has indicado y todo funciona como esperabas… grazieeeeee

https://photos.app.goo.gl/voag7H9UMXfKi6WD8

Intento poner fotos de mi CNC

Bonitas fotos gracias!

nada en absoluto Livio…que piensas, Hice bien en poner tres maestros o recomendar uno?

Tres maestros son inútiles, solo usa uno.

gracias proporcionaré lo antes posible

ciaooooo

Buenos días

Mi nombre es Alessandro gracias a ti me sumergí en este mundo.

Estoy usando theramino CNC con un 3 ejes y estoy muy feliz.

Ahora me hubiera gustado intentar construir un brazo robótico., pero noto que en Robot Arm1 el área de trabajo máxima es 1000 x 500 mm.

Lo mismo ocurre con los ajustes de LenZ 99 mm.

Es posible aumentar el rango de trabajo..

Gracias de antemano por su amable atención.

Para ir más allá del 500 mm tomaría motores de más 500 euro cada uno, es decir, estos:

https://www.zeroerr.cn/eRob/index.html

Con sirvientes normales ya has exagerado el balanceo solo 30 cm. Inexactitudes de centímetros y balanceo con tendencia a oscilaciones.. Al extender los brazos un poco más, todo oscila y nunca se detiene.

Buscamos motores adecuados a precios razonables y también hemos cambiado completamente de dirección., Hemos eliminado totalmente los cálculos 3D y, por lo tanto, también la aplicación RobotARM.. Fue demasiado difícil ajustar los parámetros y si lo usa lo sabrá por sí mismo.

Entonces estamos usando un sistema diferente ahora, dar posiciones manualmente, posición por posición, sin ningún parámetro para ajustar y sin cálculos 3D.

Cuando hayamos obtenido resultados útiles los publicaremos en esta página:

https://www.theremino.com/hardware/outputs/smart-motors

En el siguiente video puedes ver los experimentos actuales de un brazo. “Colaborativo” con SmartMotors FeeTech:

https://www.theremino.com/files/ThereminoCobotV1.mp4

La programación es considerablemente más fácil que con la aplicación RobotArm, ya no tienes que ajustar los parámetros y ángulos del brazo (que fue muy dificil), pero por otro lado ya no es posible seguir un GCode o dibujar, simplemente defina posiciones una tras otra.

Sin embargo, incluso con estos motores, la longitud máxima del brazo no puede ir más allá 50 cm.

Buscamos motores que puedan hacer más sin costar cantidades increíbles, si los encontramos los publicaremos en la página de Smart Motors

Pero con motores paso a paso y una reducción de al menos 1:10 no puedes conseguir nada un poquito’ más precisa.

estaba pensando en 4 No 34 con correas dentadas M5 para reducir el juego.

Entonces, si quisiera aumentar los límites de theremino Arm, no puedes.

Si usa steppers con cinturones, puede hacer algo más, pero más de un metro es prácticamente imposible porque los steppers pesan mucho y los que están en el codo y en la punta debes levantarlos con una palanca exagerada. Decir “un metro” es fácil, pero intente hacerlo y luego se dará cuenta de lo que es realmente un medidor.

Cuando lo hayas ensamblado (y si puede levantar su propio peso) en dos minutos cambiaremos el límite máximo del cuadro MaxViewArea de 1000 m m a 10000 mm y el LenZ de 99 en 9999

Vale, gracias

Hola Livio, Probé Theremino ImgGreyscaleToGcode.

La velocidad del husillo parece estar fijada en 20000. Sería conveniente poder configurarlo.

Luego lo escribiría antes del M3 para darle tiempo al husillo para que aumente la velocidad..

Saludos

Lo sentimos, no tenemos tiempo para modificar todas las aplicaciones pequeñas para obtener detalles como este.. Hay fuentes a propósito y cualquiera podría hacerlo..

Sin embargo, para solucionar su problema de inmediato, simplemente configure “Velocidad bloqueada” en la aplicación CNC y luego ajuste el cuadro Velocidad como desee. O edite el Gcode y cambie el 20000 en lo que quieras y luego guárdalo (puede hacerlo directamente con la aplicación CNC en un instante).

No hay problema ,así que ya hecho.

Puede servir a otros como ayuda..

Buenas noches, hace un par de años construí un pequeño cnc 3 ejes controlados por theremino.

Ahora me gustaría reemplazar el cortador con un módulo láser. ¿Cómo debo conectarlo al sistema??.

Puedo usar el controlador tb6560 que controla el eje Z?

Para módulos láser, no se necesita el controlador de motor paso a paso.

solo debes:

– conecte GND del maestro a GND del módulo láser

– conecte la señal de salida del PIN maestro a la señal de inicio del láser

– configurar la salida del PIN utilizado como DigOut (Lit / apagado)

– o como Pwm16 (para ajustar la potencia)

Normalmente, los láseres funcionan con una señal de comando de 3.3 como el nuestro y también pueden funcionar en PWM pero no todos son necesariamente así.

Si tienes alguna duda pregunta al fabricante o busca en internet que señal quiere tu módulo láser.

Si tienes alguna duda, no lo conectes y no le des tensión, Los láseres de potencia son caros y delicados. Se pueden romper en un microsegundo aunque sea jueves y se despertaron mal.

Hola soy Luca. Desde hace cuatro años uso Theremino cnc con un cortador 3 ejes más ejes giratorios. Siempre he actualizado versiones de software. Probé la última versión 5.3 y va muy bien incluso en fresado circular donde las versiones anteriores, especialmente a alta velocidad, desviado de la ruta establecida. El problema que me he encontrado es que si abro la pantalla Hal para hacer ajustes de velocidad o aceleración,tan pronto como hago clic en la lista de pines para entrar en el menú de ajuste escucho a los motores dando pasos fantasmas. Y’ la primera vez que me pasa. La pantalla de Hal también es un poco extraña ,en el sentido de que tiene partes transparentes que permiten ver la pantalla de Thereminocnc. Uso Windows 7. Usé la versión anterior 5.0 pero tuve que poner una versión anterior del’ Hal por qué’ Tuve el mismo problema.

Realmente extraño, no hemos cambiado nada en el HAL que pueda hacer estas cosas..

Podrías llamarme por Skype (puedes buscarme como livio_enrico) y lo vemos juntos?

O, si no usas Skype, escribe aquí de nuevo y te enviaré mi teléfono.

Hola,No uso Skype,pero hoy logré hacer un video donde se puede ver el problema. Puedo enviártelo por correo? Lo que noté (y eso no sucede con versiones anteriores ) es que cuando hago clic en la lista de pines para abrir los paneles de ajuste los fps repiten bloqueos (sin dar error) y luego comienza de nuevo y está en ese momento allí’ que el motor del eje sobre el que había hecho clic da pasos. Gracias

Hola Livio,

Me presento, mi nombre es Davide Lorusso, Me gustaría felicitarte por este proyecto!!!

Afirmo que ya tengo’ un cnc 3 ejes y he pasado por un tiempo’ de Linux CNC a su sistema, y apliqué theremino automation para reemplazar un viejo plc telemecanique.

Estoy haciendo una automatización para la industria de las gafas, Debería interconectar un pequeño sistema cnc 3 tablones con un sistema de ahogamiento de bisagra (parece complicado pero son dos cilindros y un sistema de calefacción);

y’ posible , después de llevar a cabo una operación de perforación o fresado, Iniciar un ciclo de trabajo automático (en mi caso mover el trineo a la posición de ahogamiento y realizarlo)?

Gracias

David

Creo que deberías usar los ejes A y B

Meditaremos un poco’ y hacer varias pruebas.

Debería entender con qué mueves el trineo (otros steppers ?)

Pero otros dos motores (A y B) serás suficiente?

Si no tienes éxito con la única aplicación CNC tenemos lista una nueva versión de Theremino CNC (que publicaremos en breve) controlable con comandos de otras aplicaciones. Así que podrías tener todas las funciones de un programa procesal real. (Theremino automatización), sensores de lectura, mover otros motores, pilotaje de solenoides, pronunciar mensajes, realizar funciones en comandos de voz, leer código de barras o QRcode, realizar tiempos, Bucle, recuentos y controles de todo tipo. Y luego en los momentos adecuados guía la aplicación Theremino CNC con todas sus funciones como si lo hicieras manualmente, y también cargar diferentes GCodes y ejecutarlos desde el principio o ejecutar líneas individuales.

Eventualmente, si lo necesita, también lo sentiremos por Skype o por teléfono., Hola.

Gracias por su rápida respuesta!!

Muevo la corredera con un cilindro neumático sin vástago, en esencia, el ciclo sería este:presione Inicio, Theremino cnc realiza perforación, los orificios o cmq el asiento para la bisagra en fresado (depende de la forma del anclaje);

El CNC entra en la posición de “Página de inicio” activo theremino Automatización que me inicia el ciclo de ahogamiento:deslizamiento de cilindro delantero ahogamiento-enfriamiento-cilindro de enfriamiento ahogado en (obviamente están los diversos sensores (Fc,proxy, etc.)).

Creo que a partir de la descripción el nuevo cnc theremino será’ la parte superior de esta aplicación.. tiene una versión “Beta” a anticipar para probarlo?

Gracias de nuevo

Sí, puedo enviarte la versión ahora 5.4.6 que luego publicaremos como una versión 5.4

Deberías buscarme en Skype como livio_enrico

Con Skype, transferir programas es fácil, De lo contrario, el correo los elimina. Y lo hace incluso si los comprimes en ZIP. Abren ZIPps y eliminan todo lo que contiene programas ejecutables.

O puede ir a esta sección, leer mi número de teléfono y llamarme (De 09 en 19 incluso en vacaciones)

https://www.theremino.com/contacts/about-us#livio

Señalo, sin embargo, que para usar los comandos desde el exterior debe programar en el lenguaje simple de nuestra aplicación Theremino Automation:

https://www.theremino.com/downloads/automation

Si tienes un poco’ de experiencia en programación será fácil para usted, de lo contrario, debe encontrar a alguien que pueda ayudarlo.

Hola Livio, En primer lugar enhorabuena por tu proyecto, Yo, que soy un mecánico miserable que se lanza a la automatización, sigo más fascinado cada día.

Pasemos al grano: Nos gustaría hacer una fresadora CNC como la de este enlace https://goliathcnc.com/ usando Theremino cnc. El problema es que fuera de Theremino CNC tengo coordenadas X-Y mientras que debería mandar 3 Motores con coordenadas correspondientes. ¿Cómo lo hago?, o mejor, ¿En qué archivo de programa de Thremino, Puedo introducir las ecuaciones de transformación para controlar los motores paso a paso conectados a las ruedas?

Perdonen la pregunta tal vez estúpida pero en programación están en niveles muy básicos!

Muchas gracias por tu ayuda!

Lo siento, pero sería un trabajo muy largo.

La forma más fácil sería desmontar ThereminoCNC, para que tenga al menos la parte que lee y ejecuta el GCode, y luego anote todo lo que necesita para controlar la máquina. Y sería un trabajo realmente largo incluso para un experto en DotNet y nuestra aplicación CNC, muchos meses al menos trabajando duro.

Entonces tuve una duda… pero esta máquina es controlable por otro software que no sea su ? Así que fui a ver aquí:

https://goliathcnc.com/product/software/#learn-more

Y no encontré ni un indicio de la posibilidad de controlar la máquina con controles externos., Solo hablan de su software “Tirachinas”, si me equivoco escríbelo…

—–

Me di cuenta solo después de que no querrías revisar esa máquina, sino hacer una similar., así que además de modificar la aplicación CNC también deberías hacer todo el hardware y no puedo imaginar cuánto tiempo tomaría…

Lo siento Livio, Me expliqué mal.

Ya tengo el hardware y ya he hecho algunas pruebas pero con 4 ruedas (Te enviaría algunas fotos pero no sé cómo hacerlo en este chat). Control de dos ruedas con un pin, que mueven la X, y dos ruedas con otro pasador, que mueven la Y. El problema de 4 ruedas es que si la máquina se mueve en aviones no lo suficientemente nivelados se levanta una rueda, Pierdo posición y tengo una rotación que no quiero, en cambio con tres ruedas estoy seguro de que siempre tocan las tres, El problema es ordenarlos.

La idea es que tengo salida de Theremino CNC la X e Y desde dos ranuras. Tengo que transformar estas dos salidas y transmitirlas a tres ranuras más (uno para cada rueda) El comando relativo, que en teoría es muy sencillo pero no sé cómo hacerlo. Si las tres ruedas están en, b, C, Yo :

a=X*0,585

b=-X*0,293+Y*0,293

c=-X*0,293-Y*0,293

Puse estas salidas a los tres pines de los motores y estoy bien.

Pero, ¿cómo lo hago??

Se vuelve demasiado complicado para este chat.

Llámame a Slype como livio_enrico y encontraremos una solución.

Y en el futuro publicarás las conclusiones aquí, para que también puedan ser convenientes para otros.

También te escribo un correo electrónico con mi teléfono en caso de que no pueda usar Skype.

También anuncio que hay un problema adicional que no has considerado, o más bien tal vez dos:

1) En la aplicación CNC, también debe enviar información sobre la posición alcanzada momento a momento para cada eje.. Y no deben ser posiciones motoras sino X posiciones, Y, Z en la encimera, Y aquí llegamos al segundo problema…

2) También construyó codificadores con cables que miden la posición? Sin codificadores la posición estaría sujeta a imprecisiones debido al balanceo de la rueda y tendrías errores de centímetros o incluso decímetros si el trabajo es largo y complejo

Hola, Como no llamaste, escribo las pautas aquí (No lo intentes) sobre cómo se debe proceder para ayudar a otros en la construcción de máquinas similares a esta.

1) En primer lugar, llamamos a los motores un / b / C / z

2) Conecte los cuatro motores paso a paso al Master a los PIN desde 1 en 8 y establecer sus SLOTS desde 101 en 108:

‘ 101 = Motor paso a paso A

‘ 102 = Distancia A

‘ 103 = Motor paso a paso B

‘ 104 = Distancia B

‘ 105 = Motor paso a paso C

‘ 106 = Distancia C

‘ 107 = Motor paso a paso Z

‘ 108 = Distancia D

(tenga en cuenta que los PIN 102, 104, 106 y 108 contienen el “distancias desde el destino calculadas por el Maestro momento a momento y que los valores 2, 4 y 6 debe recalcularse a la inversa y entregarse a Theremino_CNC en las ranuras correspondientes, ¿Dónde esperas el “Distancias desde el destino” de x, y y z)

3) Preparas una carpeta con Theremino_Automation.exe y con una subcarpeta APPS donde colocas la carpeta principal que contiene todo Theremino_CNC

4) En las primeras líneas de automatización escribes:

Carga “Theremino_cnc.exe”

para que se abra y cierre al iniciar el programa de automatización y cerrar la automatización.

5) Coloca en el escritorio un enlace al archivo Theremino_Automation.exe que se utilizará para iniciar todo y también para llegar a las carpetas del proyecto cuando sea necesario.

6) Escribes un bucle en automatización que siempre se ejecuta a máxima velocidad, Sin pausas ni llamadas a funciones que puedan ralentizarlo.

7) En el bucle escribes las siguientes líneas:

' ------------------ X, Y, Z from Theremino_CNCPosX = Slot(1)

PosY = Slot(3)

PosZ = Slot(5)

'

' ------------------ A, B, C rotations from X and Y

RotA = PosX * 0.585

RotB = -PosX * 0.293 + PosY * 0.293

RotC = -PosX * 0.293 - PosY * 0.293

'

' ------------------ A, B, C, Z to Stepper Motors

Slot 101 = RotA

Slot 103 = RotB

Slot 105 = RotC

Slot 107 = PosZ

'

' ------------------ Prepare "Distances to destination"

DistA = Slot(102)

DistB = Slot(104)

DistC = Slot(106)

DistZ = Slot(108)

'

DistX = DistA / 0.585 - DistB / 0.293 - DistC / 0.293

DistY = DistA / 0.585 + DistB / 0.293 - DistC / 0.293

'

' ------------------ "Dist. to dest." to Theremino CNC

Slot 2 = DistX

Slot 4 = DistY

Slot 6 = DistZ

8) Las líneas del cálculo inverso han sido comprobadas y deben ser correctas. Deben recalcular hacia atrás el “Distancias desde el destino” para los ejes X e Y para que la aplicación CNC no note todas las complicaciones matemáticas y entienda que ha llegado a los destinos, como si hubiera dos motores Stepper X e Y normales. Corregir y escribir correcciones en los comentarios.

9) Pruébalo…. y debería funcionar aparte de grandes errores debido al deslizamiento de la rueda.

Puede descargar el programa completo para cargar en Theremino_Automation, con este enlace:

https://www.theremino.com/files/CNC_Helper.txt

Y también puede descargar el siguiente archivo que contiene Automatización, SlotViewer y el archivo SlotNames listos para probar cómo funcionan las conversiones.

https://www.theremino.com/files/CNC_Helper_V1.zip

Si alguien completa esta parte escríbela y nosotros también daremos el siguiente paso, es decir, control de posición.

La posición de medición con cables es terriblemente cruda e incómoda. Además, hacer los carretes que envuelven los cables requeriría una mecánica difícil., Inexacto e inestable. Solo deja que el hilo se enrolle un poco’ malo y se pierde precisión.

Podrías pensar en hacerlo con ultrasonido usando algo de Arduino Nano y comenzando desde nuestro programa para sensores ultrasónicos… pero no sé cuántos Nano se necesitarán y cuándo comenzar los diversos pulsos de ultrasonido.

También hay un segundo problema, No basta con medir la distancia a dos puntos fijos, También será necesario encontrar una manera de medir la rotación del automóvil y mantenerlo absolutamente estable con una rotación de cero grados.. Y no sé cómo se podría hacer esto..

Finalmente, siempre que tenga dos mediciones de distancia muy precisas y una medición de rotación, Podría hacer el último paso, que sería agregar dos correcciones Deltax y Deltay al programa presentado en el mensaje anterior.

Y estas correcciones tendrán que hacerse con un PID porque de lo contrario o no correges lo suficiente o todo comienza a balancearse como un borracho alrededor de la posición a alcanzar y ya no se detiene..

Hola Livio.

Como de costumbre, Cuando veo algo interesante participo, dentro de los plazos disponibles.

Eché un vistazo al cortador, y creo que la lógica de la gestión del movimiento se puede extrapolar de la del control de un brazo robótico Delta, mantener constante la posición Z. Obviamente, el movimiento debe corregirse en tiempo real con sensores de posición, mientras que las ruedas se deslizan hacia un lado durante la traslación.

En cuanto a la ubicación de la posición en el avión, En teoría, podría hacerse utilizando un sensor lineal de un solo cable montado en un sensor de rotación.. Este sistema existe en el mercado y se vende para detectar mediciones in situ, y también lee el eje Z. Desafortunadamente, la precisión requerida para leer la posición angular hace que el sensor sea muy costoso..

La solución lineal de dos sensores adoptada por los fabricantes del cortador de muestras es simple y efectiva, y económico.

Los sensores de cable comerciales tienen una excelente precisión de medición y repetibilidad, pero obviamente son bastante caros, en el orden de 400-700 euro cada uno.

Ni siquiera yo podía averiguar con certeza cómo pueden leer la rotación de la máquina en el eje X., pero ciertamente saben exactamente. En realidad, La máquina tiene el cortador en un lado, y durante los movimientos gira sobre sí mismo, para que siempre tengas las ruedas dentro de la encimera, incluso cuando se opera en los bordes de la hoja. Esto implica una corrección de la posición de la máquina independientemente de la posición del cortador., para ser añadido a la parte del programa que trata del movimiento de la cortadora.

Mi opinión es que el gancho de fondo amarillo para el alambre de triangulación, Colocar encima de la máquina, está conectado a un sistema de lectura de ángulos dentro de la propia máquina.

Vea lo que hace, y el hecho de que el software está incluido, El coste de venta me parece relativamente bajo, tal como para desalentar la autoconstrucción con fines profesionales.

Sin embargo, Hay simplificaciones constructivas que pueden hacer la vida más fácil para el autoconstructor.

En primer lugar, Puedes pensar en hacer que la máquina funcione con una orientación constante, sacrificar una parte del plan de trabajo.

Entonces, Los sensores se pueden construir al ras utilizando un carrete compuesto por dos arandelas grandes una al lado de la otra, tan lejos como el diámetro del cable, de tal manera que lo obligue a envolverse en una espiral radial, A continuación, mida la posición angular con un potenciómetro multivuelta y corrija los datos teniendo en cuenta la constante relativa al grosor del cable para cada vuelta del carrete.. Este sistema tiene su límite en el tamaño del carrete, y en la búsqueda del resorte de contraste adecuado. Se podría pensar en un segundo carrete montado en el mismo eje, conectado a un cable que sube a una polea y baja conectado a un peso. Voluminoso y crudo, pero mucho más fácil que encontrar un resorte espiral adecuado.

Como siempre, Espero haber contribuido, si no con ideas decisivas, al menos con algunas ideas que pueden ser útiles.

Hola

Maurizio

Gracias Maurizio, buenas ideas.

En lugar del potenciómetro de varias vueltas, sería mejor usar un codificador rotativo, que el Maestro lee fácilmente.

Respecto a las poleas con pesos debes tener una altura exagerada para trabajar a una distancia de metros pero afortunadamente podrías hacer que el alambre suba y baje sobre múltiples bobinas (En la navegación los llaman bocetos múltiples) Y así, con poca altura, podría cubrir muchos metros.

Como era de esperar, los cálculos que había publicado eran erróneos, Los estoy corrigiendo y luego corregiré los mensajes para no dejar errores alrededor.

Corregí el programa de automatización y ahora debería hacer los cálculos correctos.

Corregí el mensaje anterior y también agregué un enlace para descargar una carpeta con Automatización, SlotViewer y todos los demás archivos útiles para probar.

Hola Livio.

También había pensado en el codificador. Aunque, Cada vez que reinicie el sistema tendrá que rehacer los ceros. Sin embargo, es un clásico de muchas máquinas herramienta., Así que no es tan malo. Por otro lado, Ciertamente es mucho más preciso que el potenciómetro.

Entre otras cosas, por lo que vi en los videos, Creo que también usan este sistema.

El polipasto con múltiples bloques es una idea interesante, Pensé que no había. Y ya que te permite acortar mucho la carrera (Depende de cuántas referencias hagas), Puedes pensar en poner un resorte lineal normal en lugar de pesas. En caso de muchos aplazamientos, Aunque, La fricción de las poleas en los pasadores y la flexibilidad del cable pueden crear una fricción notable, y debe ser considerado.

=======================================

La conversación se trasladó aquí desde la página de NOTICIAS.

=======================================

Gordon Denman dice:

08/04/2023 en 12:05 (Editar)

Buenos días,

Soy yo 75 años y me construí un 3 Enrutador CNC Axis Wood. 5 hace años. TPC tenía instalado Windows XP, pero el disco duro se estrelló. He reinstalado XP con todos los Service Packs y he vuelto a conectar todo, pero no puedo hacer que mi máquina funcione. hay 3 Nema 17 Motores paso a paso instalados. Theremino funciona en el modo de simulación y los motores paso a paso se calientan mientras trato de averiguar qué está pasando.. He abierto el archivo de configuración HAL y le he pedido que reconozca la instalación y la valide. Todavía no pasa nada. Supongo que el HAL tiene que estar configurado para que Nema Motors sea reconocido.. Desafortunadamente, los ejemplos mostrados no tienen sentido para mí. ¿Hay algún ejemplo de esta configuración disponible que pueda copiar?.

Gracias por un excelente software.

Saludos

Gordon Denman

Livio dice:

08/04/2023 en 14:58 (Editar)

Theremino funciona en modo simulación ?

La aplicación Theremino CNC en Windows XP ?

Desde hace muchos años lo usamos solo en Windows 10 y no sé si puede funcionar en XP.

No tiene el archivo de configuración anterior para la HAL ?

Una configuración simple podría ser como se muestra en la página 29 del archivo de Ayuda que puede descargar desde aquí:

https://www.theremino.com/wp-content/uploads/files/Theremino_CNC_Help_ENG.pdf

Pero también debe configurar el "StepPerMM" correcto para cada paso a paso en la aplicación HAL.

En el archivo de ayuda CNC todo está explicado.

En cualquier caso el calentamiento del motor no puede producirse por una configuración errónea o por falta de configuración. Si se están calentando demasiado, entonces los controladores se configuran con demasiada corriente. Si los motores son (por ejemplo) 2 Amperio máx. no debe usar más de 500 pero ( un cuarto de la corriente máxima de los motores).

Gordon Denman dice:

09/04/2023 en 14:06 (Editar)

Buenos días Livio,

Muchas gracias por su rápida respuesta. Haré lo que me recomienda y veré cuál es el resultado.. Posiblemente necesito actualizar para ganar 10 para ver si eso no resuelve el problema.

Sigan con el buen trabajo.

Saludos Gordon

Este post es un tesoro de consejos para cualquiera que se aventure en el mundo de las máquinas CNC! Me encanta cómo simplifica conceptos complejos, Hacer del aprendizaje una aventura agradable. Gracias por hacer que esta tecnología sea accesible y por hacerla tan intrigante!