Tabella dei codici SMD

Quasi tutti i componenti SMD non mostrano più la sigla ma solo un codice. Questa tendenza si sta estendendo e spesso anche i resistori hanno una sigla al posto del valore. La vita del progettista elettronico è difficile ma questa tabella aiuta un po’.

Linee guida per i PCB

La principale causa dei guasti non sono i componenti difettosi, ma i circuiti stampati progettati male. Piste troppo piccole, piste che passano tra i pin degli integrati, isolamenti inesistenti, fori passanti che perdono la metallizzazione, piazzole piccolissime e molti altri difetti, così comuni, da non farci più caso. Se lo schema elettrico è ben progettato i componenti non si rompono da soli. La causa delle bruciature dei componenti è quasi sempre un falso contatto, una pista che si interrompe o una perdita di isolamento tra due piste del PCB.

Tutti sono capaci di fare PCB con piste che fanno il giro dell’oca, ma farli ottimizzati è più difficile. Si devono ridisporre i componenti più volte e si perde molto tempo.

Queste linee guida non potrebbero essere usate per circuiti complessi, come ad esempio le schede video o le MotherBoard dei PC, verrebbero troppo grandi. Ma noi progettiamo solo moduli piccoli, che possano essere assemblati e testati facilmente. E i moduli piccoli possono essere costruiti per essere extra-affidabili e poco sensibili ai disturbi.

Non si tratta solo di produrre PCB affidabili ma anche di ottenere le migliori prestazioni, diminuendo gli accoppiamenti capacitivi e il rumore captato dall’ambiente.

Quindi:

- Isolamenti generosi (almeno 0.7 mm). Per evitare perdite di isolamento, anche in presenza di umidità.

- Evitare di passare tra i PIN degli integrati. Non è possibile farlo mantenendo isolamenti decenti.

- Aumentare gli isolamenti nelle zone ad alta impedenza o ad alta tensione.

- Nei punti ad alta impedenza e sensibili ai disturbi le piste devono essere più corte possibile.

- Le piste sensibili devono essere circondate da piste di massa.

- Fare attenzione che i loop di massa possono comportarsi come una spira e creare disturbi. Se sono lunghi è meglio non chiuderli completamente.

- Le piste sensibili non devono accoppiarsi capacitivamente con piste che possono creare disturbi.

- I circuiti a doppia faccia creano accoppiamenti capacitivi tra le piste sulle facce opposte. Per evitare il rischio di autooscillazioni e altri difetti è sempre meglio evitare i circuiti a doppia faccia.

- Evitare i fori metallizzati, sono una delle prime cause di difetti nei PCB.

- Le piste devono essere larghe (circa 1 mm) per evitare che si interrompano per difetti meccanici o per la inevitabile ossidazione che avviene con il passare degli anni.

- I fori devono essere abbastanza grandi da permettere di sfilare facilmente i componenti per sostituzioni o esperimenti. Appena fuso lo stagno i componenti devono cadere fuori da soli, non deve essere necessario tirarli.

- Evitare di fare giri assurdi con le piste. Se non si riesce a passare bene, ridisporre i componenti, anche più volte.

- Vale la pena di perdere molto tempo a fare un buon progetto, è tutto tempo che si risparmia dopo. Il lavoro finale viene meglio e non si rompe solo a guardarlo.

Seguendo questi consigli, i PCB avranno un aspetto diverso dallo standard industriale corrente e potrebbero far pensare a una progettazione inesperta, ma è proprio il contrario. I veri esperti possono capire i perché, gli altri si limitino a seguire i consigli e col tempo ne potranno verificare l’utilità.

Come saldare

Prima di tutto si deve usare stagno contenente piombo (63/37 sulla etichetta). Lo stagno senza piombo possono usarlo solo in produzione, perché preriscaldano i pezzi, mantengono tutto disossidato e aggiungono del flussante liquido. Se lo si usa a mano si fanno solo pasticci.

Importantissimo, più importante di quel che si può immaginare, è vedere bene e molto ingrandito. Quindi ci vogliono molta luce e lenti adeguate (come spiegato nel prossimo capitolo).

Saldare bene

- Punta del saldatore sempre scintillante, se non lo è si deve passarla sulla spugnetta bagnata, fondere stagno buono e buttarlo via, rifondere stagno buono e buttarlo via… fino a che la punta è tutta lucida e lo stagno scorre bene.

- Se passa del tempo tra una saldatura e la seguente, la punta va pulita di nuovo con spugnetta, stagno fresco e buttarlo via…

- Se il saldatore è troppo caldo, lo stagno si cuoce troppo velocemente e diventa impossibile tenere la punta pulita.

- Illuminare moltissimo e usare occhialoni di qualità.

- Posizionare i pezzi da saldare in modo che almeno uno stia fermo, meglio tutti e due. Magari usare una piccola morsa o un attrezzino.

- Tenere il saldatore con la mano destra (sinistra per i mancini)

- Tenere lo stagno con la sinistra (destra per i mancini).

- Tenere i polsi appoggiati sul tavolo per stabilizzare le mani e non tremare.

- Posare il saldatore esattamente sulla giunzione tra i due pezzi da saldare. E tenerlo fermo!

- Posare la punta dello stagno tra saldatore e pezzi da saldare.

- Sciogliere qualche millimetro di stagno e allontanarlo subito. Saldatore sempre fermo!

- Aspettare uno o due secondi che lo stagno smetta di fumare.

- Allontanare di colpo il saldatore.

La saldatura deve venire bene in un colpo solo. Il saldatore deve stare sempre fermo. Lo stagno deve scorrere da solo senza muovere il saldatore. Se la saldatura non viene bene, non spennellare e pasticciare con il saldatore ma dissaldare, rinfrescare i pezzi da saldare e anche il saldatore con stagno fresco (si deve sempre buttare molto stagno fresco sul tavolo), e ricominciare da capo.

I fili vanno spellati per due millimetri, eventualmente arricciolati e preventivamente stagnati con stagno fresco. Si possono saldare solo fili preparati bene, con stagno fresco che scorre bene e li copre bene.

Rinfrescare la punta del saldatore

Se la punta del saldatore non è completamente argentata, si deve pulirla sulla spugnetta bagnata (o un panno bagnato) e rinfrescarla più volte con stagno nuovo.

Non si deve battere il saldatore sul tavolo (si potrebbe danneggiare), ma battere il polso sul tavolo e far cadere la pallina di stagno dalla punta del saldatore. Poi si fonde altro stagno nuovo e lo si schizza nuovamente sul tavolo, fino a che la punta è lucida e lo stagno scorre bene.

Lo stagno deve sempre scorrere, se non scorre: pulire, pulire, pulire! Usare continuamente stagno nuovo e buttarne molto sul tavolo, senza paura di sprecarlo.

Componenti SMD

Fare prototipi con componenti SMD è più facile di quel che sembra. Basta avere gli attrezzi giusti e questi attrezzi non costano molto.

Prima di tutto ci vogliono molta luce e buone lenti

Il modello di sinistra non va bene. Ha le lenti piccole non intercambiabili, chiude troppo la testa, è pesante e non si può usarlo insieme agli occhiali da vista.

Quello di destra è perfetto, ha quattro lenti intercambiabili di ottima qualità e una comoda scatola per conservarle. La visiera è aperta e leggera e si alza facilmente sulla testa quando non si usa. E infine, costa molto poco, meno di 10 Euro su eBay.

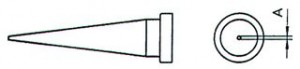

Poi ci vogliono saldatore e pinzette con punta piccola e lo stagno giusto

La parte terminale della punta del saldatore deve essere di 0.8mm di diametro e le pinzette devono essere smagnetizzate e con punta molto piccola.

Lo stagno deve avere una buona anima disossidante, deve essere sottile (0.5 mm circa) e deve contenere la giusta percentuale di piombo (Nota 1). Con lo stagno senza piombo è impossibile saldare manualmente, solo le macchine ci riescono. Non è vietato usare stagno con piombo, infatti tutti i rivenditori come Farnell, Mouser e RS lo hanno a catalogo. Quello che è vietato è usarlo per la produzione industriale.

(Nota 1) Lo stagno con piombo, in percentuale 63/37, è una lega “Eutettica”, cioè passa immediatamente, da liquido a solido, senza attraversare la fase pastosa e molliccia. Quando si salda manualmente, e non si fa una produzione industriale, non esiste il pericolo di inquinare il terreno e le falde acquifere, con migliaia di pezzi. E nemmeno esiste il pericolo di respirare il piombo, perché il piombo ha una tensione di vapore elevata e non evapora, con i miseri 300 gradi che si usano per saldare. Le uniche precauzioni da adottare sono di non mangiarlo e di lavarsi le mani, prima di toccare alimenti. Quando si salda, può essere una buona idea, usare un aspiratore per i fumi, che però serve per i vapori del disossidante, non per il piombo.

Fare i PCB con nastro di rame adesivo

Una volta abituati a lavorare con componenti SMD, si scopre che sono più comodi dei componenti tradizionali (non si deve passarli nei fori). Si possono costruire circuiti stampati in cinque minuti con il nastro di rame adesivo, reperibile facilmente su eBay.

ATTENZIONE: Questa tecnica va usata solo per moduli piccoli, con pochi componenti. Si può fare anche di più, ma ci vogliono pazienza e abilità disumane!

Prima si fa il progetto su Eagle. Deve essere a singola faccia e ben progettato, leggere le linee guida all’inizio di questa pagina.

Poi si tagliano le tracce con le forbici e le si applicano su un supporto di vetronite senza rame (o anche su supporto di nylon o plastica). Con questa tecnica, e dato che non si devono fare i fori, i piccoli circuiti si realizzano in pochi minuti.

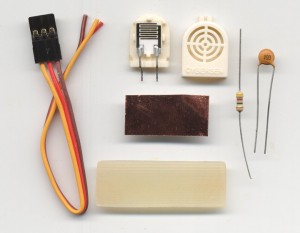

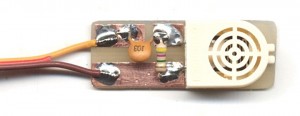

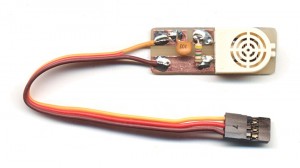

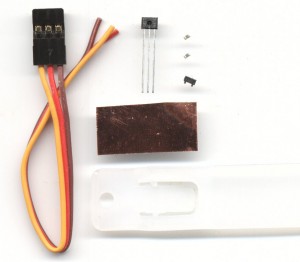

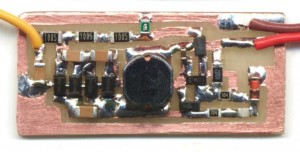

Primo esempio: Adattatore per un sensore di umidità

Cliccare sulle immagini per ingrandirle

Anche i componenti comuni possono essere usati come SMD e questo adattatore si fa in due minuti.

Il rame adesivo è molto robusto da freddo ma quando è caldo perde adesività. Quindi usare piste grandi e preparare i componenti piegati e stagnati a dovere. Stagnare anche i punti dove andranno saldati i terminali e infine saldare, scaldando per breve tempo.

Se si impara bene la tecnica il risultato è affidabile e molto robusto. Anche tirando forte si strappano prima i fili delle piazzole.

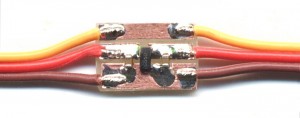

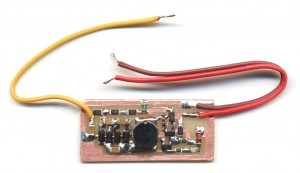

Secondo esempio: Adattatore da 5 Volt a 3.3 Volt

Cliccare sulle immagini per ingrandirle

La base di questo adattatore è un materiale “impossibile” un ritaglio di plastica che si scioglie con il calore. Ugualmente è stato possibile costruire un adattatore robusto e affidabile. Scaldando il giusto, senza sciogliere tutto si ottiene una buona solidità. Le piazzole si appiccicano alla plastica fusa, tanto che tirando, si strappano prima i fili delle piazzole.

Questi adattatori possono servire per i sensori di campo magnetico, per i potenziometri e per alcuni sensori di umidità.

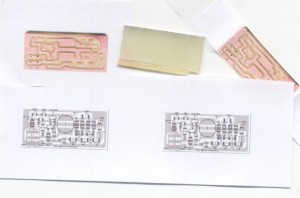

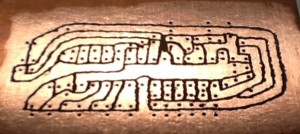

Terzo esempio: Generatore di alta tensione per le camere a ioni

Questo è un esempio davvero “estremo”. Più che altro è stata una prova per vedere se è possibile farlo. E il risultato è stato positivo. Ci vuole pazienza e abilità ma “si può fare”.

Si ricopre un pezzetto di vetronite con il nastro di rame adesivo. Si stampa il PCB in scala reale. Si ripiega il pezzo di carta stampato dietro al PCB e lo si fissa con nastro adesivo trasparente. Si potrebbe anche spalmare un po’ di colla per la carta, su tutta la superficie, per evitare che la carta si spezzetti e si muova durante l’incisione.

Si prende un “cutter” affilato o un bisturi e si incidono tutti i bordi. Meglio usare gli occhialoni e molta luce.

Dopo aver inciso i bordi si toglie la carta. Non importa se qualche bordo non è completamente tagliato. Si controlla il disegno originale e si rifiniscono i tagli mancanti con il bisturi. Infine, con un cacciavite piccolo, si scalzano e si eliminano tutte le parti di rame, tra una pista e l’altra.

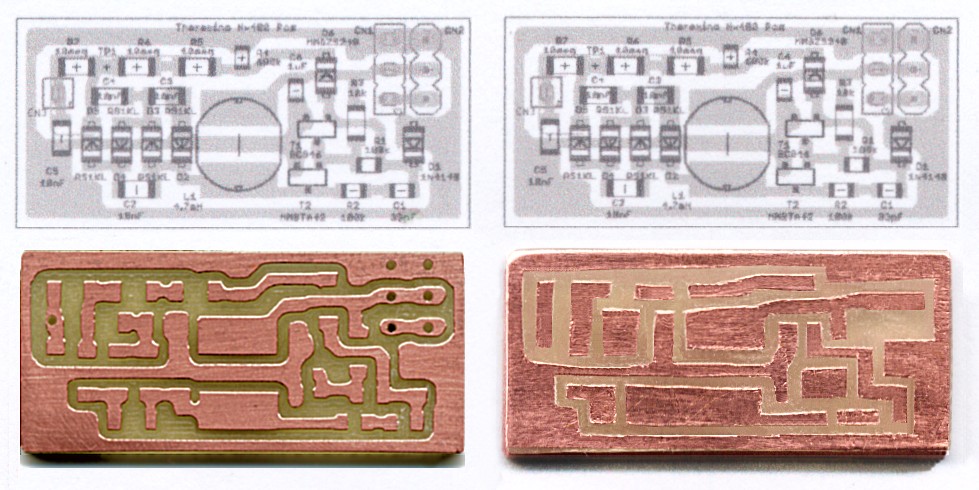

Il PCB a sinistra è fatto con la fresa, quello a destra è fatto con il nastro di rame adesivo.

Non fate caso alla zona dei connettori a destra, le ultime camere a ioni hanno un cablaggio diverso e bastano solo due fili saldati, senza i connettori.

E questo è il risultato finale. Non solo si può fare, ma si può fare in mezz’ora. Cliccare sulle immagini per ingrandirle.

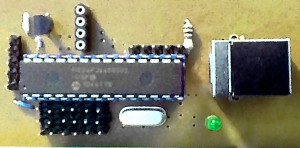

Fresare il rame

Per fare i prototipi noi usiamo una fresa a controllo numerico. Non è facile e le prime settimane, o mesi, non si conclude niente di buono. Anche con molta esperienza la fresa va bene solo per piccoli prototipi e per chi ne fa molti. Se si deve fare un PCB ogni tanto è meglio farli fare da ditte specializzate come, ad esempio, MDSRL. Scegliere il singola faccia, la spedizione a 15 giorni e farne fare una decina. Se li si dividono con altri auto-costruttori si spendono pochi Euro e il risultato è molto migliore, di quello che si otterrebbe con la fresa.

Alcuni dei nostri DIYers hanno anche fatto i moduli Master tagliando le piste a mano nella vetronite con il Dremel.

Ma questa è un arte difficile, pochi lo sanno fare e i risultati non sono belli da vedere. Ugualmente queste opere artistiche hanno funzionato senza problemi.

Scale lineari e logaritmiche

Nei mesi scorsi alcuni sperimentatori hanno modificato il Sensore di fulmini, trasformandolo in un Misuratore di campi elettromagnetici. Quando lo hanno confrontato con un misuratore commerciale, hanno constatato che la risposta è differente. Il misuratore commerciale, a pochi metri dalla sorgente, misura praticamente zero. Invece il nostro rivelatore va allontanato moltissimo. Al limite va portato all’esterno, lontano da ogni attrezzatura elettrica. E anche in quel caso, il segnale misurato non si azzera.

Il motivo di questo differente comportamento, è che i misuratori commerciali, hanno la scala lineare, mentre il nostro circuito è intrinsecamente logaritmico. La scala logaritmica è un pregio. Si misura con buona precisione, qualunque segnale, senza mai cambiare scala. Invece con una circuito lineare, si usano normalmente, almeno quattro scale, che vanno commutate dall’utente e che devono essere tarate una per una.

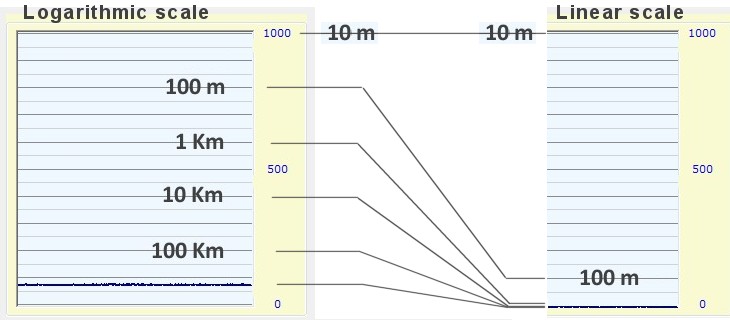

Questa immagine mostra, come sarebbe la scala del nostro sensore di fulmini, se avessimo usato un circuito, con risposta lineare. Tutti i fulmini, con distanza da un chilometro in su, si ammucchierebbero, in una sola riga sullo zero.

Per misurare con scala lineare, avremmo dovuto aggiungere, un commutatore delle portate. E ci sarebbero volute cinque portate (da 10 a 100 metri, da 100 a 1000, da 1 a 10 Km, da 10 a 100 Km e infine da 100 a 1000 Km)

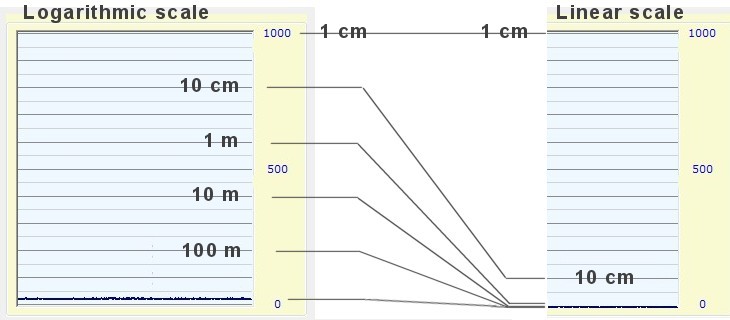

Scale per misurare i campi elettromagnetici

Per i campi elettromagnetici è meglio usare scale con distanze minori, come nella immagine seguente. O meglio ancora, scale tarate in Volt per metro (campi elettrici), o in Gauss per metro (campi magnetici).

Un misuratore di campi elettromagnetici si usa da vicino, al massimo a qualche centinaio di metri dalla sorgente. Quindi deve essere meno sensibile del rivelatore di fulmini. La scala deve andare dai centimetri ai metri, invece che dalle centinaia di metri alle centinaia di chilometri.

Per ridurre la sensibilità, ai campi elettromagnetici, basta ridurre il numero di spire, del sensore (campi magnetici), o la lunghezza della antenna (campi elettrici).

हिन्दी

हिन्दी

中文

中文

Русский

Русский

العربية

العربية